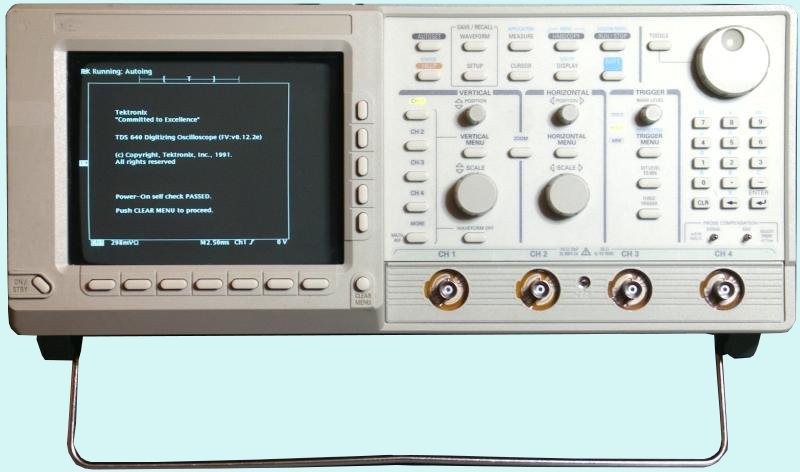

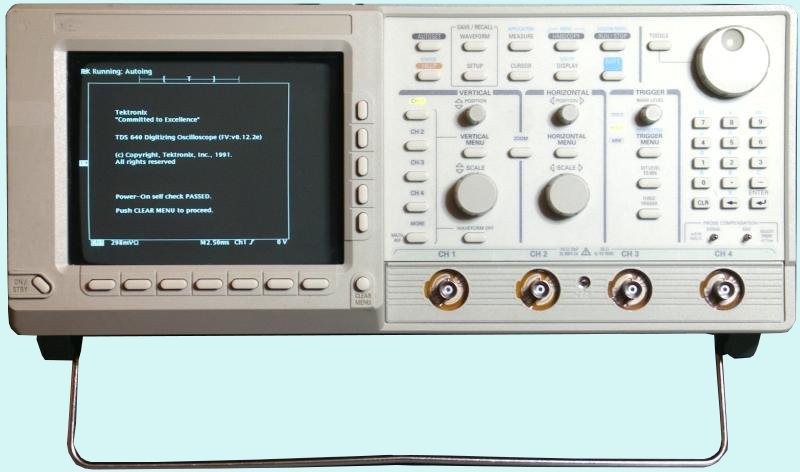

| Das Tektronix Digital Oszilloskop TDS 640 kam zeitgleich mit dem bereits hier vorgestellten TDS 540

auf den Markt, ca. 1991. (TDS 640 ohne angehängtes A oder B in der

Typenbezeichnung, die neueren A und B Versionen unterscheiden sich

teilweise erheblich von diesem Gerät) Das TDS 640 unterscheidet sich vom TDS 540 auf den ersten Blick in nichts. Beides sind 4-Kanal Geräte mit 500MHz Analogbandbreite. Es gibt nur in einem Punkt einen erheblichen Unterschied. Das TDS 540 hat eine Echtzeit-Samplingrate von 250Ms/sec bis maximal 1Gs/sec, abhängig von der Anzahl der benutzen Kanäle. Im equivalent sampling-mode, der aber nur bei kontinuierlich phasen und amplitudenkonstanten Signalen anwendbar ist, kommt er auf 100Gs/sec. Das TDS 640 hat keinen equivalent sampling-mode, auch ist seine Sampling-Rate unabhängig von der Anzahl der verwendeten Kanäle, es ist ein reines Realtime-Digitaloszilloskop mit maximal 2GS/sec. Netzteil, Monitor, Bedienpanel und CPU-Board des TDS 640 sind 100% identisch mit dem TDS 540. Vollkommen anders ist das ACQ Board. Bei der Beschreibung des TDS 540 sieht man, dass das ACQ Board sehr aufwendig ist, Jeder Kanal hat einen eigenen ADC mit schnellem ACQ Speicher und einem zugehörenden Speichercontroller. Und jetzt vergleiche man das mal mit dem ACQ-Board des TDS 640. Das sieht im Vergleich zum TDS 540 sehr übersichtlich aus. Man sieht hier keine schnellen ADCs mit großen Kühlkörpern, keine 4 Speichercontroller, keine Speicherbänke, nur die 4 Chips, welche die VCAs und die track&hold Stufen enthalten kennt man vom TDS 540. Diese reihen sich um einen rechteckigen Chip, der das ganze Geheimnis des TDS 640 enthält. Dann ist hier noch der eigentliche A/D Wandler zu sehen, ein Flash ADC der 20MHz Klasse. Der Rest, Trigger-Stufen, Timing usw. sind ähnlich wie bei dem TDS 540. Bei dem TDS 640 wird eine andere Technologie eingesetzt als beim TDS 540, statt mit A/D Wandlern wird hier zur zeitdiskreten Erfassung der Messwerte eine CDD Schaltung eingesetzt. Tek nennt die CCD-Einheit auch „FISO“, das steht für: „Fast In Slow Out“. Das ist im Prinzip ein Schieberegister für analoge Daten, auch bekannt als „Eimerkettenschaltung“. Das ganze funktioniert folgendermaßen: Für Zeiten der Timebase länger als 10µS ist der CCD Chip nur ein Analogschalter, da der A/D Wandler schnell genug ist, alle vier Kanäle ohne Zwischenspeicherung sequentiell zu wandeln. Jeder Messwert wird zunächst als elektrische Ladung in dem VCA und track&hold Chip des entsprechenden Kanals bis zum nächsten Zeitschritt der X-Ablenkung festgehalten, und dann werden diese vier Analogwerte durch den CCD-Chip nacheinander auf den A/D Wandler gegeben und digitalisiert. Bei schnelleren Ablenkzeiten (kleiner 25µS/Div) wird die CCD-Funktion aktiv. Der CCD Chip kann pro Kanal bis zu 2000 Ladungen zwischenspeichern. Es wird zuerst von den vier track&hold Stufen die Ladungen übernommen, diese sind nun als elektrische Ladung innerhalb des Chips gespeichert. Die Größe der Ladung entspricht dabei der Spannung des Messkanals zu dem entsprechenden Zeitpunkt. Mit dem nächsten Takt werden die Werte in die nächsten Zellen verschoben, in der ersten Zelle wird der nächste Wert eingelesen. Das geht so lange, bis die maximal 2000 Zellen pro Kanal belegt sind. Die Frequenz, mit der die Ladungen durch geschoben werden, kann bis zu 2GHz betragen. Das entspricht der Abtastfrequenz, genau wie bei einem klassischen A/D Wandler. Nur sind die Werte jetzt noch nicht digitalisiert, sondern sie liegen noch analog als gespeicherte Ladungsträger im CCD. Nun kommt der nächste Schritt. Das Samplen ist beendet, die gespeicherten Ladungen werden nun auf den A/D Wandler gegeben, wieder Schritt für Schritt. Allerdings sehr viel langsamer als beim Aufnehmen der Daten. Somit können die mit bis zu 2GS/Sec abgetasteten Messwerte mit einem langsamen A/D Wandler digitalisiert werden. Ab dann läuft es weiter wie bei jedem Digital-Scope. Der Vorteil des Verfahrens ist es, dass es ohne extrem schnelle, im Ghz Bereich arbeitende A/D Wandler auskommt, die es Anfang der 90 noch nicht gab. Es ist ein echtes realtime-Sampling ohne die Nachteile des equivalent sampling. Das Gerät reagiert auch bei 500pS/Dev noch sehr flott und nicht so träge wie ein Sampling-Scope und kann auch 500MHz Signale noch sehr gut darstellen, das Signal darf sich bei der Messung auch beliebig ändern, ohne dass dies zu fehlerhaften Darstellungen führt. Ich möchte jetzt nicht zu sehr ins Detail gehen, hier gibt es von Tek eine Beschreibung zu dem Thema: http://www2.tek.com/cmswpt/tidetails.lotr?ct=TI&cs=Application+Note&ci=14295&lc=EN Aber das Verfahren hat auch Nachteile, wie z.B. die sehr begrenzte Speichergröße des CCD. Der TDS 640 kann maximal 2000 Messpunkte pro Kanal sammeln, die Limitierung ist vom CCD vorgegeben, bei Standardgeräten kann man das mit der Größe des Samplingspeichers anpassen. Der TDS 640 besitzt nur einen winzigen Digitalspeicher als Puffer zwischen dem ACQ und dem Prozessorboard. Somit kann das Gerät bei langsamen X-Ablenkzeiten nur mit geringer Zeitauflösung arbeiten, da ansonsten der CCD zu schnell voll wäre. Der Trick des TDS 540, der abhängig vom eingestellten sampling-mode nur die minimal und maximal Werte eines bestimmten Messabschnittes speichert und somit den digitalen Zwischenspeicher optimal ausnutzen kann, funktioniert bei dem analogen Speicher nicht. Das kann dazu führen, dass kurze Peaks oder hochfrequente Anteile in langsamen Signalen nicht dargestellt werden, weil sie "zwischen" den Samplingpunkten liegen. Ein konventionelles DSO hat dieses Problem (bei richtiger Einstellung!) nicht. Zudem gibt es Nachteile in der Signalqualität. CCDs rauschen stärker und kommen von der Amplitudengenauigkeit nicht ganz an konventionelle Digitalgeräte ran. Ein weiterer Nachteil ist die lange Totzeit während der langsamen Digitalisierung. Das ist aber eher von theoretischer Natur, diese alten DSOs der TDS 5XX und 6XX Reihe hatten ohnehin nur eine Aktualisierungsrate von maximal 100 Waveforms/sec, da spielt das keine große Rolle. Nebenbei bemerkt: Allen notorischen DSO-Ablehnern, die permanent bei jeder Gelegenheit verbreiten müssen, daß doch nichts über ein rein analoges Scope geht und die dabei die oben genannten Eigenheiten zur Begründung angeben, um DSOs grundsätzlich als weitgehend unbrauchbar zu erklären, sei gesagt: Für aktuelle DSOs treffen diese Einschränkungen alle nicht mehr zu, es gibt heute keinen einzigen objektiven Grund mehr, der gegen ein DSO spricht. Euer „Wissen“, das ihr immer wieder in diversen Foren verbreitet, ist nicht mehr ganz auf dem aktuellen Stand, um es mal höflich zu formulieren. Und nein, ich bin deswegen kein „Ablehner“ analoger Geräte, ich habe selbst auch noch eines. Allerdings wird das immer seltener genutzt in den letzten Jahren. Auch mit diesen 20 Jahre alten Geräten kann man heute noch eine Menge anfangen, man muss nur ihre Grenzen kennen und sie erfordern etwas mehr Bedienungsaufwand und Hintergrundwissen, um sie optimal einzusetzen. Nun aber endlich zum Reparaturbericht. Um es gleich vorweg zu nehmen, die grundsätzliche Ausfallursache des TDS 640 ist genau die selbe wie beim TDS 540, alle smd Elkos sind defekt und ausgelaufen, mit den bekannten Folgen. Bei meinem Gerät kamen unabhängig davon noch weitere Defekte dazu. Auch für den TDS 640 gibt es von Tek keinerlei brauchbaren Serviceunterlagen, auch die field calibration software scheint für dieses Gerät nie existiert zu haben. Der TDS 640 scheint recht schnell von dem TDS 640A abgelöst worden zu sein, über diesen findet man deutlich mehr Informationen. Der Zustand dieses Gerätes war äußerlich nicht besonders gut. Es stammt von einem amerikanischen Surplushändler. Ursprünglich wurde der 640 als billiger Teileträger gekauft, um Ersatzteile für den TDS 540 zu haben. Einzelne Komponenten sind oft teurer als ein komplettes Defektgerät mit Totalschaden. Es fehlten die Gerätefüße und die Front-Schutzkappe, allerdings war das Gerät innen vollständig und unverbastelt. Aus dem Grund habe ich den Gedanken an einen Ersatzteilspender erst mal wieder aufgegeben und dem Gerät die Chance auf eine Reparatur und mir eine interessante Freizeitgestaltung gegeben. Das Typenschild an der Front war entfernt, ebenfalls die Seriennummer auf der Rückseite. Die fehlenden Gerätefüße waren ein echtes Problem war, die waren nicht so einfach zu beschaffen, bei den üblichen Anbietern solcher Teile gab es nur ein „out of stock“. Die Lösung dieses Problems war wieder mal ein bereits öfter in meinen Berichten erwähnter chinesischer Verkäufer, der mir schon mehrfach in solchen Situationen helfen konnte. Das fehlende Typenschild über dem Bildschirm ist allerdings nicht mehr aufzutreiben, dem Vorbesitzer war es aus unerfindlichen Gründen wichtig, das Typenschild aus dem Frontcover heraus zu pulen. Grundsätzlich wurde alles, was das Gerät als TDS 640 idendifiziert, akribisch entfernt. Nur im Inneren ist die auffällige Seriennummer B2 noch zu finden, die darauf hindeutet, dass es sich wohl um eines der allerersten produzierten TDS 640 handelt. <Serial> Der Verkäufer hat extra eine Anmerkung auf der am Gehäuse handschriftlich angebrachten Fehlerbeschreibung angefügt, wo er notiert hat, dass der Vorbesitzer für das Entfernen der Seriennummern Verantwortlich sei und nicht er. Nun ja, etwas merkwürdig ist das schon alles. Zunächst wurde der Reparaturablauf in mehrere Abschnitte aufgeteilt. 1: Das Monitorteil. 2: Das Bedienpanel. 3: Das CPU Board. 4: Das ACQ-Board. Schritt 1: Das Monitorteil.Das ist ein einfacher monochromer Monitor mit 60Hz non interlaced Bildwechselfrequenz. Dieser Monitortyp wurde von Tek in allen Monochromgeräten der Serien 5XX und 6XX, die mit konventionellen Bildröhren und nicht mit LCD-Displays ausgestattet waren, unverändert über Jahre hinweg eingesetzt. In dem einzig erhältlichen brauchbaren Servicemenual „070971003 TDS520B Mod CM Digitizing Oscilloscope Component Service Manual.pdf“ ist das Monitorteil enthalten, mitsamt Schaltbild und Beschreibung. Das erleichterte die Reparatur enorm. Zuerst wurde das Monitorteil ausgebaut. Im eingebauten Zustand kann man es nicht reparieren, da es in einem geschlossenen Käfig unter der CPU-Baugruppe eingebaut ist. Hier die ausgebaute Einheit: Vorne rechts ist der beschriebene verbrannte Widerstand zu sehen. Eine erste Befürchtung, dass der verbrannte Widerstand die Folge eines defekten Zeilentrafos ist, erfüllte sich zum Glück nicht. Ein Blick ins Schaltbild zeigte, dass der Widerstand R405 ursprünglich 33Ohm betrug, er liegt in Serie zwischen der internen Betriebsspannung von 21V und der Primärwicklung des Treibers für die Horizontal-Endstufe. Die Primärwicklung wird mittels Q405 mit der Horizontalfrequenz gegen GND geschaltet. Ein klassischer Fehler, wie es zunächst schien. Alles deutete ganz klar auf einen C-E Schluss des Q405 hin, ein TIP31C, der noch problemlos erhältlich ist. Der verbrannte Widerstand wurde ersetzt, Q405 ausgebaut. Obwohl ich mir sicher war, dass der defekt ist, habe ich ihn spaßeshalber mal mit einem Multimeter überprüft, da war aber zu meiner Überraschung kein Schluss zu sehen. Auch am Tek 576 Curve Tracer zeigte der Transistor keinen Fehler, er war in Ordnung! Ich habe nun auf dem Monitorboard C506 und C507 überprüft, aber auch die zeigten keinen Schluss. Der Transistor wurde wieder eingebaut, und die Monitorbaugruppe mit einem Labornetzteil versorgt. Es gab keine ungewöhnliche Stromaufnahme, keine Rauchentwicklung, die Horizontal und Vertikalendstufen funktionierten einwandfrei, die Hochspannung baute sich ebenfalls auf. Nach Zuführen eines Testsignals in die Videostufe wurde der Bildschirm hell. Das Teil funktionierte einwandfrei. Mir ist es nicht klar, wie das passieren konnte. Möglicherweise wurde ein Schluss mit einem Werkzeug erzeugt. Die Anmerkung: „Possibly someone was troubleshooting a fault to ground“ deutet ja auch darauf hin. Aber das Monitorteil sitzt in einem geschlossenen Käfig, es gibt nur eine Stelle, wo man mit einem Werkzeug von außen durch die Lüftungsöffnungen hindurch den Kollektor von Q405 mit z.B. einem Schraubendreher gegen Masse hätte kurzschließen können. Dazu hätte man den Lüfter zuerst still legen müssen. Durch diesen großen und sehr kräftigen Lüfter schiebt im Betrieb niemand etwas versehentlich durch. Was da wirklich passiert ist, ist nicht mehr zu klären. Schritt 2: Bedienpanel.Hier waren 4 ausgelaufene Elkos zu tauschen und die Leiterplatte zu reinigen. Zudem wurden einige Transistoren in der Treiberstufe für den Miniaturlautsprecher, die durch Korrosion zerstört waren, ersetzt. Insgesamt nichts besonderes hier. Schritt 3: CPU-Board.Auch hier mussten alle Elkos ersetzt werden. Zudem waren einige keramische Kondensatoren und einige smd Widerstände stark korrodiert, diese wurden ebenfalls erneuert. Das Board wurde sorgfältig mehrfach mit Isopropylalkohol und destilliertem Wasser gereinigt. Bei einem smd Keramikkondensator war die Verbindung zum Versorgungslayer weggeätzt, das Problem wurde durch diese pragmatische Reparatur beseitigt. Nicht schön, aber eine unterbrochene Verbindung zu einer der inneren Versorgungslayer kann man anders kaum wieder herstellen. Bei der Reparatur dieses Boards habe ich auch gleich das NVRam, welches u.a. die wichtigen Kalibrierdaten enthält, ausgebaut, ausgelesen und gesichert. Es wurde eine Steckfassung eingebaut und ein neues NVRam programmiert und eingesteckt. Das NVRam ist 20 Jahre alt, seine Datenhaltigkeit damit schon lange nicht mehr gewährleistet. Schritt 4 Reparatur ACQ-Board.Das ACQ Board war in einem verheerenden Zustand. Die rund 60 Elkos hier waren alle ausgelaufen und hatten üble Schäden verursacht. Ich vermute mal, dass der Transport als Luftfracht aus den USA den Elkos, die noch Elektrolyt enthielten, den Rest gegeben hat. Durch den Unterdruck im Frachtraum der Transportmaschine wurde das noch vorhandene restliche Elektrolyt durch die undichten Stellen um die Anschlussdrähte heraus gedrückt. Deswegen war überall noch flüssiges Elektrolyt auf dem Board, zusammen mit dem bereits eingetrockneten, welches sich überall in das Zinn und die Bauelement hineingefressen hat. Hier sieht man das recht gut: Zuerst wurde eine Fotografie des Boards gemacht, diese ausgedruckt und alle Elkos je nach Kapazität mit einer Farbe markiert, um beim Einbau keine Fehler zu machen. Es kommen zwei Elkotypen zum Einsatz, 33µF/10V und 10µF/16V. Dann wurden alle Elkos entfernt, das Board zuerst mit Alkohol gereinigt, danach erfolgte, wie beim TDS 540 schon beschrieben, eine Reinigung in der Spülmaschine durchgeführt, dieses mal unter den skeptischen Blicken der anwesenden homo sapiens femina. Danach wurden alle sichtbar korrodierten Bauelemente ausgetauscht, das waren einige OpAmps vom Typ TL072, TL074 und zahlreiche Widerstände. Zudem habe ich das oberflächlich zerfressene Zinn mit einem Glashaarpinsel gereinigt. Das Elektrolyt ist mit dem Zinn eine Verbindung eingegangen, die nur sehr schwer zu entfernen war. Mit Entlötlitze wurde das korrodierte Zinn entfernt und alles neu gelötet. Damit war ich über eine Woche beschäftigt. Nach der Reparatur sah das Board wieder akzeptabel aus. Irgendwann kam der Zeitpunkt des ersten Einschaltens. Viel Hoffnung hatte ich aufgrund der erheblichen Beschädigungen nicht. Zumindest das Prozessorboard lief aber sofort hoch, alle Selbsttests wurden erfolgreich durchlaufen, ansonsten sah es nicht gut aus. Die zwei bekannten und gehassten Fehlermeldungen FAIL ++ Acquisition FAIL ++ Attn/Acq Interface wurden angezeigt. Zwar waren alle 4 Kanäle sichtbar, die Offsets bzw. die DC-Balance aller Kanäle waren allerdings komplett daneben, jede Eingangsempfindlichkeit hatte einen anderen Offset, die DC-Balance stimmte nirgends auch nur annähernd, bei einigen Einstellungen lief der Strahl aus dem Bildschirm raus. Die Offsets waren auch von der Einstellung der Zeitbasis abhängig, bei Zeiten unterhalb von 10µS machten sie einen Sprung. Das ist genau dann, wenn der Mode des CCD umgeschaltet wird. Im Servicemenue waren noch die Kalibrierversuche des Vorbesitzers hinterlegt. SPC war mit „fail“ markiert, ebenso „Pulse Trigger“. Insbesondere letzteres ist schlecht. Es bedeutet, dass die diesbezüglichen Kalibrierdaten beschädigt sind. Ein Blick ins Logfile der Fehlermeldungen zeigte die Tek-üblichen nichtssagenden Meldung, dass beim Selbsttest Fehler aufgetreten sind. Ich habe nun den SPC ausgeführt. SPC steht für „Signal Path Compensation“, damit korrigiert das Gerät selbstständig Offsets, DC-Balance und Verstärkungsfaktoren. Wenn dabei etwas schief geht, stehen im Logfile oft hilfreiche Hinweise, was die Fehler verursacht hat. SPC wurde wie erwartet nicht erfolgreich abgeschlossen und war weiterhin mit „fail“ markiert. Allerdings waren die Offsets und die DC-Balance nun etwas besser, beim Durchschalten der Eingangsempfindlichkeit blieb der Strahl zumindest einigermaßen in der Mitte. Es zeigten sich aber noch fundamentale Probleme. So war auf zwei Kanälen das Signal gestört, es war mit sägezahnförmigen Impulsen überlagert. Das war abhängig vom Offset. Bei Offset 0 waren die Störungen kaum vorhanden, je weiter man den Offset nach oben oder unten verschob, desto größer wurden die Störungen. Das zeigte, dass die Spannungen, die zur Steuerung der VCAs benutzt werden, noch immer nicht in Ordnung waren. In diesem System werden von einem einzigen DAC zusammen mit vier 8-1 Analogschaltern Typ 4051 und zahlreichen TL072 und TL074 alle VCA, Offset, DC-Balance, Triggerpegel, DC-Referenzen usw. erzeugt. Dabei durchläuft das System ein Zyklus, der die sample&hold Stufen regelmäßig aktualisiert. Hier der DAC Die sample&hold Stufen sind im Prinzip einfache RC Schaltungen, die Spannung wird über einen Analogschalter vom dem zentralen DAC in einem kurzen Zeitabschnitt auf einen Kondensator gegeben. Dieser hält die Spannung und gibt sie auf den hochohmigen Eingang eines FET OpAmps. Dazu werden die zahlreichen TL074 und TL072 benutzt, sie dienen mit ihren hochohmigen FET Eingängen als Impedanzwandler. Hier zeigte sich ein Phänomen, das ich so nicht erwartet habe. Ich habe ja einige dieser Chips getauscht, aber nur die, welche sichtbar korrodiert waren. Einige habe ich drin gelassen, obwohl sie von ausgelaufenem Elektrolyt umgeben waren. Das war ein Fehler, auch die scheinbar sauberen Chips, denen man äußerlich keine Korrosion oder sonstige Veränderung ansah, waren teilweise unbrauchbar geworden. Ich hatte von der Reparatur des TDS 540 noch einige ICs übrig, die haben gerade gereicht, um die sichtbar korrodierten OpAmps zu ersetzen. Also noch mal eine Ladung ICs nachbestellt, TL074, TL072 und vorsichtshalber auch die vier CD4051B Analogschalter. Dann wurden fast alle OpAmps und die Analogschalter in diesem Teil schrittweise ersetzt. Bei ca. 40% zeigte das Austauschen einen merklichen Einfluss auf das Verhalten des Gerätes. Die Chips waren tatsächlich unbrauchbar geworden. Zwar funktionierten sie noch, aber sie hatten anscheinend entweder zu große Offsets und/oder zu niedrige Eingangswiderstände. Ich kann mir das nur so erklären, dass das Elektrolyt zwischen IC-Pins und Kunststoffgehäuse in das Innere der Chips diffundiert ist. Möglicherweise wurde die Oberfläche der Metallpins angegriffen, es entstand ein winziger Durchlass zwischen Pin und Gehäuse und kleinste Mengen Elektrolyt wurden durch Kapillareffekte ins Innere gezogen. Das ist nur eine Vermutung von mir, man könnte das nur durch Öffnen der Chips und eine mikroskopische Untersuchung belegen oder widerlegen. Wie dem auch sei, das Austauschen hat eine erhebliche Verbesserung gebracht. Es waren nun nahezu alle OpAmps und Analogschalter in der großen Verteilungskette der Steuerspannungen erneuert worden. Noch ein Tipp dazu: Wenn man nach dem IC Wechsel Flussmittelreste mit einem Reiniger wie z.B. Kontakt LR entfernt, unbedingt warten, bis das Lösungsmittel vollständig verdunstet ist. Selbst kleinste Rückstände davon, z.B. unterhalb von smd Bauteilen, führen zu erheblichen Störungen. Diese sample&hold Stufen sind extrem sensibel. Leider löste das aber die Probleme insgesamt nicht. Die Sägezahnstörungen waren nun weg, das Offsetverhalten hatte sich noch einmal verbessert. Die Fehlermeldungen waren aber immer noch die selben. Bei jeder SPC kamen dutzende neuer Fehler dazu. Einmal zahlreiche „out of Bounds“ und „clipped“ Fehlermeldungen bezüglich Offsets, Amplitudenkalibration und der Triggerempfindlichkeit bei allen vier Kanälen. Zum anderen zwei „FISO“ Fehlermeldungen, FISO Vertikal und FISO Horizontal. Die Fehler veränderten sich bei jedem Durchlauf, es waren keine Zusammenhänge zu erkennen. Ja Mist, spätestens jetzt fehlten wieder mal die dringend benötigten Serviceunterlagen. Statt dessen gab es jetzt wieder das nervige Herumprobieren und Vermuten. In einer groben Übersicht funktionierte alles so einigermaßen. Die angezeigten Pegel stimmten ganz gut, die meisten Offsets waren nicht gut. Das lag daran, dass eine fehlerhafte SPC nicht alle Werte korrigierte. Der Trigger schien zu funktionieren, mir sind keine Probleme aufgefallen außer dem, dass die angezeigten Triggerpegel zum Teil erheblich von der Realität abweichen. Das waren alles Kalibrierprobleme, entstanden durch die nicht abgeschlossene SPC. Mit irgendwas musste ich anfangen, „FISO Horizontal“ fiel irgendwie aus der Reihe, deswegen setzte ich hier an. Aber was bedeutet der FISO Horizontal Fehler? Das musste irgendwas mit der Zeitauflösung zu tun haben. Ich habe mal ein 1kHz Sinussignal angelegt und eine Frequenzmessung mit dem Gerät gemacht. Und Treffer! Es zeigte sich, dass mit der Timebase des TDS 640 etwas nicht stimmte. Mir ist bei anderen Tests auch vorher schon mehrfach aufgefallen, dass sich die Einstellung der Timebase manchmal sprunghaft änderte. Die angezeigten Zeiten waren grundsätzlich falsch, was man sehr gut mit der Frequenz-Messfunktion sehen konnte. Die Frequenzen betrugen immer ca. 80% ihres tatsächlichen Wertes, 1kHz wurde z.B. mit 800Hz angezeigt. Hier lag ein Defekt in der Zentralen Takterzeugung vor. Durch die Informationen des Servicemanuals zum TDS540B, Kenntnissen vom TDS 540 und Analyse des Layouts des TDS 640 kann man die Funktion der Zeitbasis gut rekonstruieren. Das Zentrale Element ist der große Chip links mit dem Kühlturm drauf. Darin befinden sich unter anderem programmierbare Teiler, welche viele unterschiedliche Frequenzen abhängig von der Betriebsart bereitstellen. Abgeleitet wird das alles von einem Basistakt von vermutlich 2 Ghz. Daraus erzeugt der Chip alle anderen Frequenzen für den CCD, den ADC, die track&hold Frontend-Chips, die Horizontale Zeitbasis und für den Trigger. Abgeleitet wird das alles von einer Frequenz, die von einem HF VCO erzeugt wird. Hier die Schaltung. Ein HF Oszillator, aufgebaut mit einem Transistor und einer Varactor Diode zur Frequenzeinstellung. Der zugehörende Schwingkreis besteht nur aus einem kurzen Leiterbahnstück, welches die Induktivität des Schwingkreises bestimmt und aus der Kapazität hauptsächlich der Varactor Diode. Zwei weitere Transistoren erzeugen ein differentielles Taktsignal, welches über eine common-mode Drossel dem Timingchip zugeführt wird. Die erzeugte Frequenz wird an eine 40MHz Referenzfrequenz gelocked, dazu wird eine PLL eingesetzt. Das ganze ist folgendermaßen aufgebaut: Die Referenz kommt von einem 40MHz Quarzoszillator. Diese 40 MHz gehen zunächst in den Chip und werden dort auf ca. 1.6MHz herunter geteilt. Diese 1.6MHz gehen in den Referenzeingang der PLL. Die VCO Frequenz wird ebenfalls so herunter geteilt, dass sie bei korrekt eingestelltem VCO 1.6MHz beträgt. Diese Frequenz geht auf den zweiten Eingang der PLL. Als PLL wird eine Motorola MC 12040 eingesetzt, ein in ECL Technik arbeitender PLL Chip. Die Beschaltung des PLL Chips ist recht einfach, es gehen die zwei zu vergleichenden Frequenzen rein und es kommen zwei Signale raus, die über einen Tiefpass an den Verstärker des Schleifenfilters gehen. Je nachdem ob der VCO zu schnell oder zu langsam ist werden von der PLL entweder auf den positiven oder den negativen Eingang des Schleifenverstärkers Korrekturimpulse gegeben. Ein TL072 als aktiver Teil des Schleifenfilters erzeugt die Regelspannung für den VCO. Die Regelspannung hing auf ca. +10V fest, die PLL war somit nicht eingelocked. Am pos. Steuerausgang des PLL Chips waren kontinuierlich recht chaotische Signale zu sehen, am negativen Ausgang gar nichts. Nun untersuchte ich alle Signale an der PLL. (Der Korrektheit wegen eine Anmerkung zu den Messungen: Bei den Messungen wurde teilweise ein 10:1 Tastkopf ohne entsprechende Teilerkennung verwendet, deswegen werden einige Pegel um den Faktor 10 falsch angezeigt. Es handelt sich in allen Fällen um TTL Signale.) Zuerst die herunter geteilte VCO Frequenz, die von dem Timingchip kommt. Die sah so aus und war von der Signalform ok. Als nächstes die ca. 1.6MHz herunter geteilte Frequenz der 40Mhz Referenz. Die sah so aus: Was soll das denn sein? Das die PLL damit nicht funktionieren kann, ist klar. Der erste Gedanke war: Das war´s nun mit der Reparatur, sieht nach defektem Timingchip aus. Ich habe das Signal zurückverfolgt und es zeigte sich, dass es nicht direkt aus dem Timingchip stammt, sondern es kommt von einem ganz in der Nähe liegenden TTL Chip. Ein 74F74, der zwei schnelle D-Flipflops enthält. Das FF wird hier zur Taktsynchronisation eingesetzt. Um Laufzeiten auszugleichen, die in dem Timingchip entstehen, wird das herunter geteilte Referenzsignal wieder mit der Taktflanke des 40MHz Oszillators synchronisiert. Da die 40Mhz noch in anderen Schaltungsteilen benutzt werden, ist die Synchronität der Taktflanken wichtig. Dazu wird das Signal auf den D-Eingang des FF gegeben, der Takteingang des FF liegt direkt an den 40MHz des Quarzoszillators. Hier die Signale am Eingang des FF. Man sieht, dass das herunter geteilte Referenzsignal einwandfrei ist, der 40MHz Takt ebenfalls. Man sieht auch, dass eine positive Taktflanke genau richtig liegt, um das Signal in das Register zu übernehmen. Am FF Ausgang müsste nun das selbe anliegen wie am D-Eingang des FF, nur taktsynchron mit den 40MHz. Statt dessen kommt das hier raus, oben das heruntergeteilte Signal, unten der Ausgang des FFs. Dem eigentlichen Signal ist das 40MHz Taktsignal überlagert. Zudem beträgt die Durchlaufzeit des Signals fast 200nS, viel zu lange für ein 74F Gatter, das zu den sehr schnellen TTL Chipfamilien gehört. Ich habe ja nun schon einige defekte Logikgatter im Laufe meiner beruflichen und privaten Aktivitäten gesehen, hauptsächlich defekte CMOS Gatter, seltener auch mal ein TTL Gatter. Diese defekten Chips waren dann halt meistens tot, die Ausgänge hingen entweder auf high oder low fest oder Bustreibern fehlten ein oder mehrere Signale. In einigen Fällen bekamen sie einen internen Kurzschluß und wurden extrem heiß oder platzen auf. Das waren immer die beliebtesten, weil einfach zu finden... Aber SO etwas habe ich noch nie gesehen. Auf dem Bild oben ist bereits der ausgetauschte 74F74 zu sehen, links unterhalb der PLL. Nach dem Tausch änderte sich einiges. Das Signal am Ausgang, bezogen auf das Signal am Eingang des FFs, sieht nun so aus, wie man es erwartet: Das hatte zur Folge, das nun beim Einschalten nach dem Tausch des 74F74 die Fehlermeldung „FAIL ++ Acquisition“ weg war. Zudem stimmte nun auch die Timebase, Frequenzen wurden nun richtig angezeigt. Die Fehlermeldungen FISO horizontal in der SPC war auch weg. Ein großer Schritt weiter, aber die Reparatur war noch lange nicht beendet. Im Gegenteil, ab jetzt ging das Herumstochern im Nebel richtig los, denn es gab nun keine konkreten Fehlerursachen mehr zu sehen. Nur durch Herumprobieren konnte man nun versuchen herauszufinden, was denn die nach wie vor vorhandenen Fehler auslöste. Bei jedem SPC kamen dutzende Fehler dazu, auffällig war, dass immer alle 4 Kanäle betroffen waren, immer die Triggerempfindlichkeit und immer die Verstärkung. Nach jeder SPC verhielt sich das Gerät anders, das Verhalten war völlig chaotisch. Ich hatte nun die Vermutung, dass das Gerät überhaupt keine Rückmeldungen bei dem Selbstabgleich bekam. Im Verdacht stand nun der Teil auf dem ACQ Board, wo sich der Verbindungsstecker zum Attenuator Modul befindet. Warum? Nun, hier müssten die Signale auf den speziellen Testeingang des Attenuator Moduls geführt werden. Sie gehen von dort dann über die normale Verarbeitungskette des Gerätes weiter. Ich konzentrierte mich als erstes auf die Fehlermeldungen mit der Trigger-Empfindlichkeit, da es hier als Quelle nur die zwei Komparator-Chips gab. Details zu diesen Chips findet man im Reparaturbericht des TDS 540. Ich suchte eine Verbindung von einem der Chips in Richtung Steckverbinder zum Att Modul. Und wurde fündig! Hier der ungefähre Signalverlauf des Triggerpegels: Der Zweck diese Signalpfades scheint zu sein, unabhängig von der Stellung des Triggerpegels kleine Änderungen dieses Pegels zu Übertragen und damit die Funktion der Pegeleinstellung zu testen und vermutlich auch die Änderungsgröße zu skalieren. Das ist reine Spekulation von mir, aber ich halte das für sehr plausibel. Die Steuerspannung am Komparatoreingang, die sich zwischen +700mV und -700mV bewegt geht auf eine Transistorschaltung, die sie auf einen Pegel von ca. 0.. -100mV verschiebt. Dann geht es über einen Koppelelko, der den Gleichspannungsanteil blockt, weiter auf eine Transistorschaltung. Wie es von da weiter geht, war mir erst mal egal, denn das Signal blieb schon bei den Transistoren stecken. Eine Analyse der Schaltung zeigte, dass hier eine negative Basisspannung fehlen musste, ohne diese waren die Transistoren gesperrt. Diese Spannung hätte an der Basis des oberen Transistors anliegen müssen. Die Basis wurde über einen Spannungsteiler versorgt, ein Widerstand ging gegen GND, ein anderer sollte eigentlich an -5 oder -15V hängen. Da war aber nichts zu messen. Beim Verfolgen der zugehörenden Leiterbahn landete ich bei einem 4-fach Analogschalter Typ DG444. Der Widerstand lag an einem Ende von einem der vier Analogschalter, das andere Ende dieses Schalters war mit -15V verbunden. Das passte hervorragend zur Theorie. Beim Selbsttest und/oder dem SPC wird darüber die Transistorstufe aktiviert. Ich habe während eines ausgeführten SPC den Steuereingang des betreffenden Schalters überwacht und den Schalterausgang zur Transistorstufe. Die 5V Steuerspannung wurde zwei mal angelegt, die -15V kamen aber nicht durch. Der DG444 benötigt drei Versorgungsspannungen, +/- 15V und 5V Referenz für den Steuereingang, die waren alle vorhanden. Also einige neue DG444 besorgt. Der Analogschalter wurde ersetzt, gleich darauf eine herbe Enttäuschung. SPC lief immer noch nicht durch, Zwar waren nun die Trigger-Fehlermeldungen verschwunden, die anderen waren aber immer noch da, am Geräteverhalten hatte sich insgesamt nichts geändert, das war so chaotisch wie zuvor. Aus einer Intuition heraus (Um bei der Wahrheit zu bleiben, aus purer Verzweiflung..) habe ich nun die noch zwei verbliebenen DG444 ebenfalls getauscht, die Bilder oben zeigen bereits die neuen Chips. Und nun lief die SPC zum ersten mal ohne Fehler durch. Endlich! Und mutig ein zweites mal SPC gestartet....SPC failed...out of bounds vertikal...Himmelar***, das kann doch nicht mehr wahr sein! Am Tag darauf noch mal versucht: Erster Versuch: SPC läuft fehlerfrei durch, das Gerät ist gut abgeglichen. Offsets, DC-Balance usw. sind ok. Zweiter Versuch: Das selbe, SPC einwandfrei ausgeführt. Dritter versuch: Fail, einige Offsets sind daneben. Ab dann ging nichts mehr, jede weitere SPC scheiterte. Hmmmm....Gerät abkühlen lassen, SPC perfekt. Gerät warm: SPC fail. Die dazugehörende Fehlermeldung lautete immer: „Out of bounds vertikal“ Ich mache es kurz: Dieses Problem habe ich selbst verursacht, weil ich das Gerät offen betrieben habe. Die Führung der Kühlluft des TDS 640 ist so konzipiert, dass bei geschlossenem Gehäuse ein großer Teil der Luft direkt über dem CCD Chip und den 4 VCA und track&hold Chips angesaugt wird. Diese Chips werden sehr warm, bei offenem Gehäuse ist die Luftzuführung nicht mehr optimal, so dass sie anscheinend zu warm werden und aus den vorgegeben Grenzwerten heraus laufen. Bei geschlossenem Gehäuse tritt das Problem nicht auf, auch nach stundenlangen Betrieb bei sommerlichen Temperaturen wird SPC immer erfolgreich durchgeführt. Somit ist das TDS 640 nun also in Ordnung und eine weitere Erfolgreiche Reparatur durchgeführt? Nein, ist es nicht, obwohl der Reparaturbericht hier nun erst mal endet. Denn es gibt immer noch einen offenen Punkt: Das bedeutet, dass die Kalibrierdaten für Pulse Trigger ungültig sind. Bei Pulse Trigger triggert das Gerät auf vorgegeben Impulsbreiten. Man kann z.B. einstellen, dass es nur triggern soll, wenn bei einem Signal die Impulsbreite im Bereich von 20nS bis 50nS liegt. Das funktioniert auch einwandfrei, der TDS 560 verhält sich genau so wie sein Kollege TDS 540, der ebenfalls über diese Funktion verfügt. Ursprünglich dachte ich, dass der Vorbesitzer die Kalibrierung zerstört hat, weil er versuchte, die Hardwaredefekte durch Kalibrieren zu beseitigen, was natürlich scheitern muss. Das macht schlicht keinen Sinn, so dämlich wird doch niemand sein. Naja, obwohl.... Aber selbst dann wäre die Frage, warum sollte denn ausgerechnet Pulse Trigger neu kalibriert werden und nicht die Amplituden und Offseteinstellungen? Nee, ich habe da einen anderen Verdacht. Der mysteriöse Kurzschluss kommt wieder ins Spiel. Die defekten DG444 sind auch nicht mit den ausgelaufenen Elkos zu erklären, ein Kurzschluss irgend einer Betriebsspannung könnte aber sehr wohl zu einem internen latch up und zur Zerstörung der Chips geführt haben. Ebenfalls kann so etwas durchaus den Speicherinhalt des NVRams beschädigen. Bei einem normalen Ausschaltvorgang meldet das Netzteil der CPU vor dem Zusammenbrechen der Versorgung eine power-down Situation. Die CPU hat dann noch genügend Zeit, alle Schreibvorgänge auf das NVRam zu sperren, so dass nichts beschädigt werden kann. Bei einer Notabschaltung des Netzteils wegen Überlast kommt diese Warnung nicht, dabei kann es dann durchaus vorkommen, dass irgendwelche Zufallsdaten in irgend einen Adressbereich des NVRams geschrieben werden. Möglich, das so etwas bei dem Kurzschluss passiert ist, die Checksum der Puls Trigger Kalibrierung ist deswegen möglicherweise falsch, die eigentlichen Daten müssen nicht mal unbedingt beschädigt sein. Dagegen spricht allerdings, dass der Bereich des NVRams mit den Kalibrierdaten geschützt ist, er kann nur überschrieben werden, wenn der markante Kippschalter auf dem Prozessorboard in die Serviceposition gebracht wurde. Damit wird der Bereich entsperrt, was für eine Neukalibrierung notwendig ist. Zudem werden 12V Programmierspannung auf das Flash-Board gelegt, diese werden zum Firmwareupdate benötigt. Aber warum sollte der Vorbesitzer den Schalter eigentlich nicht betätigt haben? Nun, was immer da auch passiert ist, es wird nie mehr zu klären sein. Es sei denn, der ehemalige Besitzer liest das hier zufällig mit und legt ein umfassendes Geständnis ab... Wie dem auch sei, der TDS 640 muss neu kalibriert werden, das ist unumgänglich, selbst wenn ein Performance Check gezeigt hat, dass eigentlich alles innerhalb der Toleranz liegt. Aber erstens wurden sehr viele Bauteile ersetzt, und zweitens kann man sich auf ein Gerät mit beschädigter Kalibrierdatei nicht mehr 100% verlassen. Die Kalibration eines TDS 540 ist ja, wegen des dazu benötigten PCs mit ISA Bus, DOS Betriebssystem und einer alten ISA GPIB Karte, schon problematisch. Demnächst werde ich das alles haben und den TDS 540 versuchen neu zu kalibrieren. Auch die notwendige Kalibriersoftware für den TDS 540 findet man im Netz. Bei dem TDS 640 ist es noch schlimmer. Es ist anscheinend unmöglich, die dazu notwendige Kalibriersoftware zu bekommen. Im Netz gibt es nichts. Die Diskette sollte laut dem sog. „Servicemanual“ diesem als Diskette beiliegen, aber Nachfragen nach der Diskette bei den Anbietern, die solche originalen Manuals verkaufen, waren bis jetzt immer negativ. Andererseits gibt es aber immer wieder Anbieter, die (angeblich...) neu kalibrierte TDS640 verkaufen und Kalibrierdienste, die eine Kalibrierung des TDS 640 anbieten. Also müsste diese Software doch zumindest dort vorhanden sein, oder? Auch nach Angabe im Servicemenue muss es diese Kalibriersoftware geben, wie man oben sieht. Ein sine-wave Generator ist nicht das Problem, über das NIST-traceable sehe ich mal großzügig hinweg, ich bin schließlich kein zertifizierter Kalibrierdienst sondern nur ein harmloser Bastler. Und dann benötigt man eben noch die „software provided by Tektronix“. Ja, Tektronix, wo wurde diese Software denn provided? Könnt ihr die nicht einfach auf eurer Website zum download „providen“, euer weitgehend nutzloses sog. „Servicemanual“ ist dort doch auch provided, warum denn nicht auch die zugehörende Kalibriersoftware? Sollte irgend ein Leser diese Software haben, wäre ich sehr dankbar dafür, wenn er sie mir zukommen lässt. Gerne auch von einem Kalibrierdienst, es muss niemand Angst haben, dass ich ihm die TDS 640 Kalibrieraufträge damit wegnehme. Zum Abschluss des Reparaturberichtes noch zwei Hinweise auf Eigenheiten des TDS 640, die bei der Reparatur aufgefallen sind. (Das trifft auch auf die 5XX Geräte zu.) 1: Alle Kanäle sollten möglichst einen identischen, typischen Grundstörpegel haben, wenn auf einem oder mehreren Kanälen bei der Einstellung 10µS und 1V zusätzlich zum Grundrauschen kleine sinusförmige Bursts zu sehen sind, kann folgende Vorgehensweise hilfreich sein: Die vier Koaxialverbindungen zwischen dem Attenuator-Modul und dem ACQ Board müssen eine sehr gute Masseverbindung an der Steckverbindung haben. Reinigen der Stecker und zusammenbiegen der Buchsen verbessern den Kontakt und kann solche Probleme beseitigen. Zudem sind auf der Steckerseite zum ACQ-Board Ringkerne angeklebt. Diese Klebestellen lösen sich mit der Zeit, bei der Gelegenheit sollte man sie mit Zweikomponenten-Kleber wieder fixieren. 2: Der zweite Hinweis zeigt ein ziemlich groteskes Verhalten des CPU Boards, bzw. der darauf verbauten CPU, eine 16MHz 68020 im Kunststoffgehäuse mit DIL Anschlüssen. (es gibt auch Varianten mit Keramikgehäuse, da trifft das nicht zu) Wenn man mit dem Finger auf die Gehäuseoberfläche der CPU tippt oder vorsichtig darüber streicht (MIT angelegtem ESD Armband!) stürzt die CPU dabei manchmal ab. Das ist bei dem TDS 540 und dem TDS 640 reproduzierbar. Anscheinend liegt das DIE der CPU sehr nahe an der Oberfläche, eingestreute elektromagnetische Störungen beim Berühren führen zur Funktionsstörung des Chips. Im harmlosen Fall friert das System einfach nur ein, es kann aber auch komplett Amok laufen, dabei wird mitunter das NVRam überschrieben. Setups und SPC sind danach unbrauchbar und werden nach einem Neustart neu initialisiert. SCP muss dann neu ausgeführt werden, die Setup-Einstellungen sind weg. Das ist jetzt nicht so tragisch, aber sollte der Überschreibschutz des NVRam bei so einem Absturz abgeschaltet sein, dann ist die Kalibrierung weg! Das nur als Warnung, diese CPU sollte keinesfalls an der Oberfläche berührt werden. Zum Abschluss noch ein paar Messungen mit dem TDS 640: Trotz der defekten Kalibrierung bin ich mit dem Reparaturergebnis sehr zufrieden, das Gerät läuft stabil und liefert eine gute Signalqualität, der Aufwand hat sich für mich gelohnt. Ein 500Mhz Sinussignal, das noch gut dargestellt wird, das Gerät reagiert dabei noch in Echtzeit, nicht so träge wie ein Sampling-Gerät das bei so hohen Frequenzen macht. Eine typische Messaufgabe, für die der TDS 640 geschaffen wurde, ein einzelner Impuls von 8nS, erfasst mit einem einzigen Triggerereignis. So weit zu dem TDS 640, Fortsetzung mit Beschreibung der Kalibrierung folgt vielleicht mal als Anhang. So, Oszilloskope habe ich nun mittlerweile wirklich mehr genug, die nächsten Jahre wird da wohl nichts mehr diesbezügliches dazu kommen... |

Karlheinz ich bewundere deine Geduld, nicht allein dein hohes Verständnis, nein deine Geduld.

Ich danke Karlheinz für die Zusendung von diesem Super Bericht und den schönen Fotos.

Was für ein Aufwand - von wegen " Reparier mal schnell " wie es häufig gesagt wird.

Karl-Heinz, thank you for the excellent text and the nice photos.