Drückte wieder irgend eine Taste oder drehte an dem Drehgeber, so wurden Teile des Bildschirms wieder dunkel, ein grob gerastertes Grundrauschen war kurzzeitig zu sehen, dann wurde der Schirm wieder von links nach rechts grün.

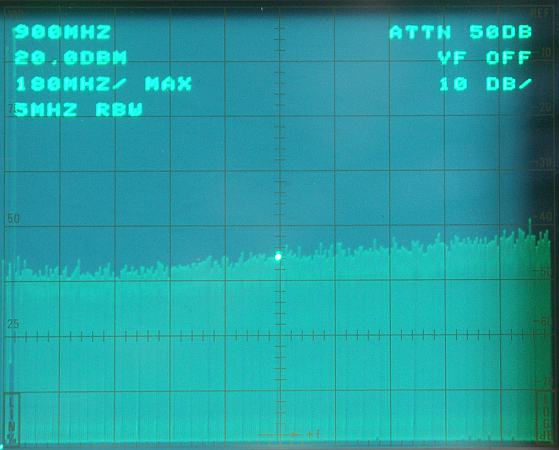

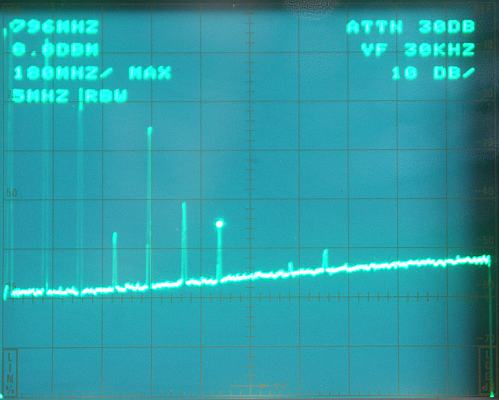

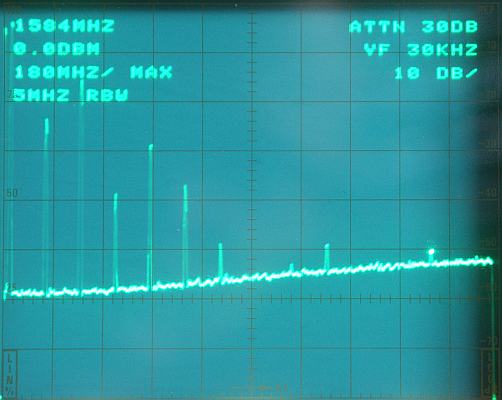

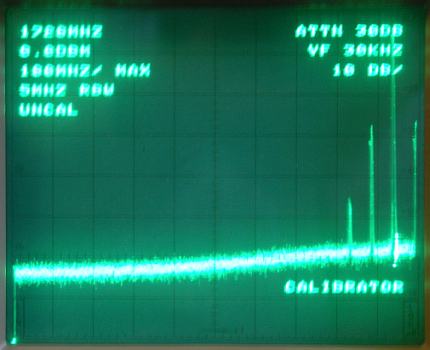

Im nächsten Schritt schaltete ich das Gerät in den Analog-Modus. Jetzt war etwas zu sehen, aber das sah auch nicht brauchbar aus. Ganz rechts erschien im MAX SPAN Modus ein Peak, der sich nicht mit dem Abschwächer beeinflussen lies. Offensichtlich der 1st LO Träger. Die Vermutung bestätigte sich nach Anlegen eines Eingangssignals. Hierzu habe ich den Internen 100 MHz Testgenerator verwendet.

Links und rechts von dem Träger erschien ein Signal, +100 MHz und -100 MHz zum Träger. Weiter rechts war nichts mehr zu sehen, weil der Träger zu nahe am Bildschirmrand war. Aber es entstand immerhin eine Mischfrequenz. Damit konnte eigentlich nur der 1st LO auf der völlig falschen Frequenz liegen, denn was hat der da ganz rechts zu suchen? Eine durch den sweep bedingte Veränderung der Frequenz des 1st. LO fand aber wenigstens statt, sonst wären die Mischfrequenzen nicht zu sehen gewesen.

Das Bild ist leider misslungen, aber man sieht das Problem dennoch.

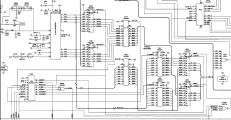

<Problem CFC Board>

Ich versuchte den SPAN zu verkleinern, dies führte aber nur zu weiteren Fehlermeldungen, die ständig aufs neue erschienen und besagten, dass das Gerät den gewünschen Frequenzbereich nicht einstellen kann. Der Versuch das Gerät mit seiner internen Normalisierungsfunktionen zu kalibrieren scheiterte, alle Pegel und Frequenzkalibrierungen wurden im Servicemenue mit "FAILED" angezeigt. Nun begann ich erst mal das Service Manual durch zu arbeiten.

Dazu ein paar Anmerkungen:

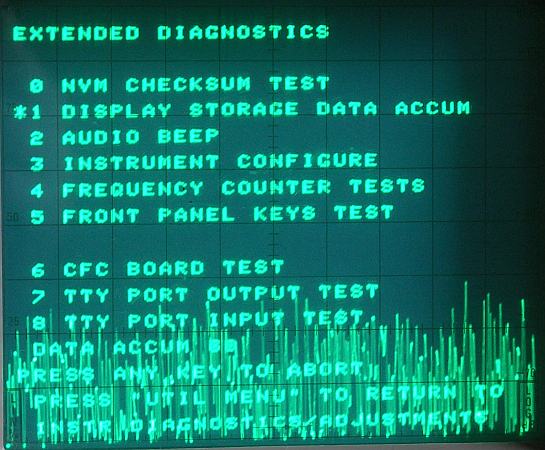

Das Manual dieses Gerätes ist trotz seines großen Umfangs ein Schwachpunkt. Die Schaltungsbeschreibungen sind stellenweise recht oberflächlich, die Schaltpläne teilweise falsch (siehe später), jede Menge Tippfehler zeugen davon, dass man sich keine besondere Mühe gegeben hat. Zudem gehen die verschiedenen Geräterevisionen, die sich teilweise ganz erheblich unterscheiden, munter durcheinander. Es ist stellenweise eine Qual, sich da durch zu arbeiten. Der ärgerlichste Punkt ist aber die Selbstdiagnose. Es gibt in der Software sehr umfangreiche Diagnosefunktionen, aber auf diese wurde im Manual nicht eingegangen. Man erfährt nicht, was die im Detail testen und wie die Ergebnisse zu bewerten sind. Nur ein paar grundsätzliche Fehlermeldungen werden beschrieben.

Jetzt ging es damit los möglichst viele Informationen zu sammeln um die Fehler einzukreisen.

Folgende Probleme waren bis zu dem Zeitpunkt sichtbar:

1: Die digitale Darstellung funktionierte überhaupt nicht.

2: Die Frequenz des 1st LO lag völlig daneben.

3: Das Gerät hatte keinerlei Kontrolle über die Frequenzen, egal in welcher Betriebsart.

4: Es war als Folge davon keine Kalibrierung möglich.

Nun, der erste Fehler kann alle weiteren Fehler als Folge auslösen, denn wenn die Messdaten nicht digital vorliegen, kann auch nichts vom Prozessor verarbeitet werden. Um weiter zu kommen, muss erst mal die digitale Signalverarbeitung wieder laufen, zu der Zeit hatte ich noch die Hoffnung, dass dies recht einfach machbar ist und sich das Gerät danach wieder kalibriert und dann funktioniert.

Die Kalibrierung war auf jeden Fall weg, denn die erste Untersuchen galt der Speicherbatterie auf dem DIGITAL STORAGE BOARD. Im SRAM auf diesem Board werden die Kalibrierdaten, die Einstellungen und komplette Messungen gespeichert. Die Lithiumbatterie auf dem Board war mit ca. 2.4V am Ende, es war noch die original Batterie des ca. 1988 gebauten Gerätes. Die erste Aktion war, sie zu erneuern. Danach wurden die Geräteeinstellungen wieder gespeichert, sonst hatte sich nichts verbessert.

Das DIGITAL STORAGE BOARD war das Problemboard, darauf befindet sich neben dem Speicher für Kalibrierung, Einstellungen und gespeicherten Bildern, der Flash-ADC zur Digitalisierung der Daten, die MIN/MAX und Maxhold Logik für die Messdaten sowie die Erzeugung der Bildschirmeinblendungen und der Cursor.

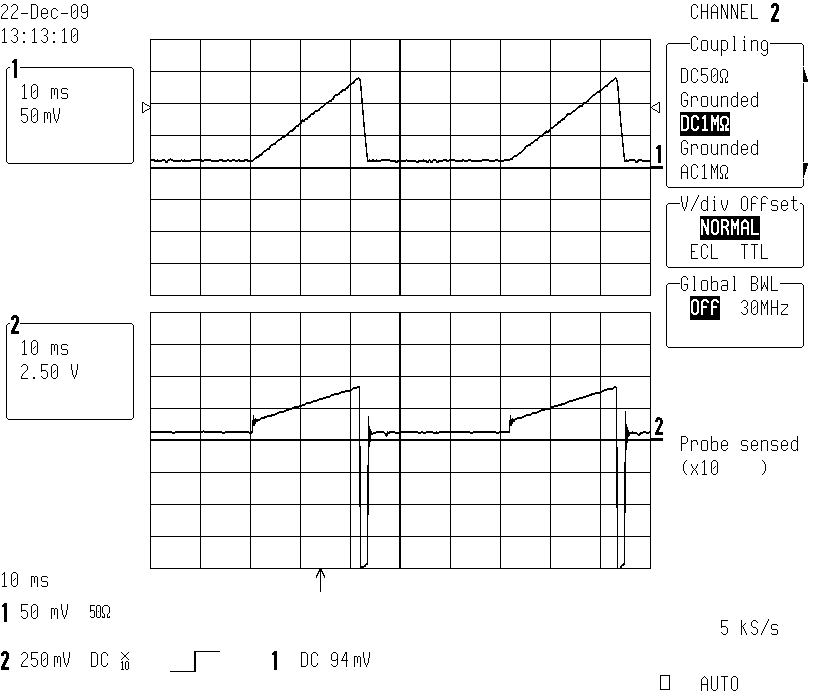

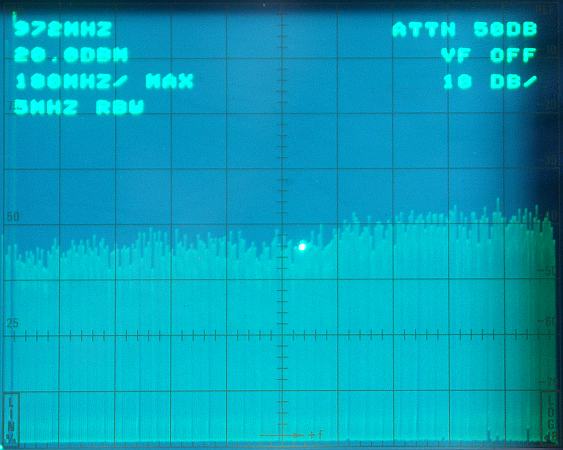

Eine sehr wichtige Beobachtung brachte mich früh auf die richtige Spur. Die Amplitude der grünen Fläche war beeinflussbar. Es zeigte sich, dass immer der minimale und maximale Messwert über das ganze Bild angezeigt wurde. Bei max Span ist der sehr große Träger im Messbereich, deswegen wird der Bildschirm fast 100% ausgeschieben. Da es auch imer einen zufälligen Messwert 0 gibt, ist damit auch die konstante Null-Line erklärbar. Bemerkt habe ich das, als ich die SPAN einstellung verkleinerte, damit läuft der Träger aus dem Bild und es ist nur noch das Eigenrauschen vorhanden. Wenn man die Eingangsempfindlichkeit bei angelegtem internen Kalibratorsignal vergrößerte, dann vergrößerte sich das Rechteck in Y Richtung. Es wurde aber nicht mehr kleiner, wenn man die Empfindlichkeit wieder zurück nahm. Sehr interessant, hier wurde also immer wieder nur der selbe in einem kurzen Zeitraum zufällig gemessenen Maximal-Wert und Minimal-Wert in den Bildschirmspeicher geschrieben.

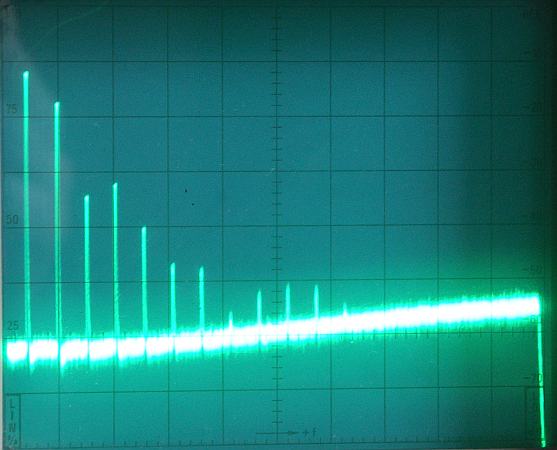

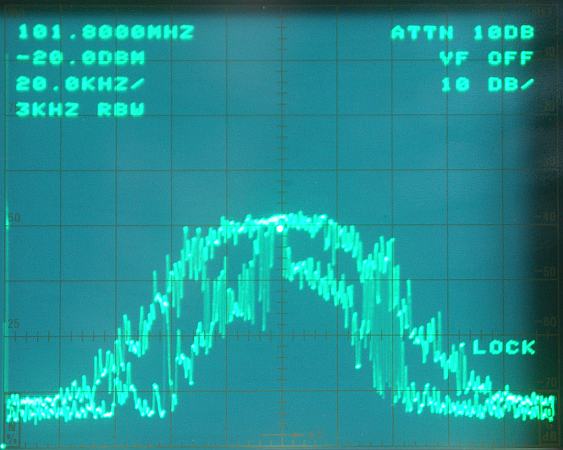

Der A/D Wandler schien aber anscheinend korrekt zu funktionieren, das zeigte ein Selbsttest, der im Sekundenabstand die Wandlerdaten direkt in den Bildschirm schreibt, dabei zeigte sich ein grob gerastertes Grundrauschen.

<Selbsttest ADC>

Mit diesen Informationen sollte das Problem zu finden und auch zu reparieren sein.