| Das 1061 Digitalmultimeter ist ein 5,5-stelliges

Multimeter des britischen Herstellers Datron. Das 1061 gehört zur 10XX Familie, die aus den Geräten der Serie 106X, 1071 und 1081 besteht. Diese kamen Anfang der 80er Jahre auf den Markt. Die 106X Reihe besteht, so weit ich in Erfahrung bringen konnte, aus den Geräten beginnend mit 1065/1065A. Das sind 5,5 bzw 6,5 Stellen auflösende Geräte, das 1065 wurde hier von Ralf schon vorgestellt. Die 1061/1062 sind ähnliche Geräte, allerdings besser ausgestattet. Nicht immer ist also eine höhere Nummer gleichbedeutend mit besserer Ausstattung. Sie haben mehr Funktionen wie z.B. eine dB Anzeige, editierbare min/max Werte, Strommessung, Ratio-Messungen, umschaltbarer 2/4 Wire Betrieb und umschaltbare GUARD Funktionen. 1061/62 unterschieden sich nur in der Grundausstattung. Es gibt dieses Gerät auch in der A Variante mit 6,5 Stellen Auflösung. Das sind intern ganz offensichtlich die selben Geräte, sie unterscheiden sich vermutlich nur in der Firmware, die beim Zuschalten des analogen Eingangsfilters eine sechste Stelle zulässt. Das 1071 hat anstatt der dB Messung ein zusätzliches, digitales Mittelwertfilter und löst damit 7,5 Stellen auf. Die Hardware ist ebenfalls weitgehend die selbe wie beim 1061A, vielleicht mit geringfügigen Anpassungen oder besser selektierten Referenz-Elementen. Das 1081 ist ein 8,5 stelliges Gerät, ich habe dazu leider keine weiteren Informationen. Hier eine PDF Datei

mit einer kleinen Übersicht über die Varianten, die

ich im Netz gefunden habe:

|

| Das 1061 taucht hier gar nicht auf, vielleicht wurde es

zugunsten der A

Version nicht mehr verkauft, da die Unterscheidung ohnehin recht

sinnfrei war. Ich möchte jetzt hier nicht die technischen

Daten alle

auflisten, man findet sie im Netz und zum Teil in der oben

aufgeführten

Liste. Die Geräte zeichnen sich alle durch eine hohe

Genauigkeit und

Stabilität aus. Ein paar bemerkenswerte Details sollen noch herausgestellt werden, denn das Gerät bietet einige ungewöhnliche Funktionen. Die TEST Funktion überprüft die Grundfunktionen des Gerätes, dazu werden intern in den DC, AC, Strom und Widerstandsmodulen an bestimmten Stellen Testspannungen angelegt, womit die Grundfunktion dieser Module überprüft werden kann. Die Funktion SPEC zeigt die Genauigkeit der aktuellen Anzeige, abhängig von Messart, Bereich und Kalibrierzyklus, in ppm oder %. Ansonsten ist das Gerät ausgestattet, wie es bei solchen hochwertigen Labormultimetern Standard ist. Die Kalibrierung erfolgt vollständig softwaregesteuert. Nun bin ich ich ja mit meinen PREMA Multimetern bestens ausgestattet, wozu also noch ein Datron 1061? Weil mich dieses schöne Gerät einfach interessiert hat und ich es zudem zum Schrottpreis bekommen habe. Es war defekt und deswegen spottbillig. Ähm, habe ich „schönes“ Gerät geschrieben? Wie man oben sieht, gehört das Gerät äußerlich leider nicht mehr in diese Kategorie, das Gehäuse ist verschrammt und die Frontblende völlig ruiniert. Das Gerät hat also schon einen langen und harten Einsatz hinter sich. Es stammt von einem britischen Surplushändler. Das Gerät wurde 1983 gebaut und feiert dieses Jahr somit seinen 30sten Geburtstag. Manuals waren keine dabei, der Schlüssel für den Kalibrierschalter auf der Rückseite fehlte natürlich auch. |

| Oben befindet sich auf der rechten Seite das

Prozessorboard und der

digitale Teil des A/D Wandlers, links der DC Eingang und der analoge

Teil der A/D Wandlung. Hier die beiden Boards vergrößert und um 90° gedreht: |

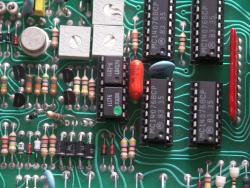

| Aufgebaut mit einer Motorola 6800 CPU, oben rechts der

Mitte zu sehen.

Darunter der EPROMs mit der Firmware und der Arbeitsspeicher. In einem

der RAMs befinden sich die Kalibrierdaten, es ist deswegen mit einer

Lithiumzelle gepuffert. Links unten, unter einem Kühlkörper, befindet ein Custom Chip. Das ist der Zähler des A/D Wandlers, der von den Komparatorsignalen auf dem Analogboard gesteuert wird. Der Rest des Boards besteht hauptsächlich aus CMOS Chips für die Adress und Datenbusse und den Adressdecodern und Registern zur Steuerung der übrigen Baugruppen. Das wurde alles mit Standard Logikchips aufgebaut, spezielle I/O Chips kommen hier nicht zum Einsatz. |

| Oben befinden sich die Optokoppler zur Trennung vom Digitalteil, zudem weitere Adressdekoder und Register in CMOS Technik zur Ansteuerung der zahlreichen FETs, die als Analogschalter arbeiten. Die CMOS Logik arbeitet hier nicht mit den normalerweise üblichen +5V, sondern mit -15V, damit können die FETs direkt angesteuert werden. |

| Das sind speziell selektierte Referenzdioden, die

Temperaturkompensation erfolgt über selektierte

Widerstände, deren

Temperaturverhalten genau zu den Dioden passt. Weiter befindet sich hier der analoge Teil des A/D Wandlers, bestehend aus zwei Integratorstufen und den dazugehörenden Komparatoren, der DC Eingangsteiler, der Isolation-Amp, Eingangsfilter, sowie die Temperatur und Offsetkompensation. |

| Hier befinden sich die restlichen Baugruppen, die zum

Teil auch als Option angeboten werden. Links unten die Baugruppe für die Displayansteuerung. Darüber die GPIB Schnittstelle. Rechts oben befindet sich das Board für die Strommessungen, in der Mitte das RMS Modul für Wechselspannungen und Ströme, darunter die Baugruppe für die Widerstandsmessung. |

| Als Fehlerbeschreibung wurde wurde vom Anbieter

angegeben, dass der

Selbsttest mit Error 5 stehen bleibt, zudem soll in allen DC

Messbereichen und Messfunktionen ein Error OL, also overload

erscheinen. Das Auktionsbild bestätigte den Fehler. Das Gerät kam in einem völlig desolaten Zustand an. Überall, sogar über dem Display, waren die Reste von heruntergerissenen Aufkleben. Hätte mich schon interessiert, was da ursprünglich draufstand. Zu meinem Erstaunen zeigte das Gerät nach der Ankunft bei mir aber ein ganz anderes Verhalten als beschrieben. Error 5 bedeutet dem Servicemanual nach, dass der Selbsttest des DC Messbereiches fehlgeschlagen ist. Nach dem Einschalten passierte aber zunächst mal sekundenlang gar nichts, außer dass die Tasten-LEDs kurz aufblitzen. Nach ca. 4..5 Sekunden erschien eine Anzeige auf dem orangen Fluoreszenzdisplay. Diese war eigentlich recht unauffällig, nur der Offset war in der empfindlichsten DC Einstellung (200mV) mit ca. 700µV ungewöhnlich hoch. Aber weder erschien ein ERROR 5 noch ein permanenter ERROR OL. Jetzt gehen wir systematisch vor. Der verzögerter Start und der Error 5 beim Anbieter kann seine Ursache im Isolation-Amp haben. Zunächst mal: Was ist ein „Isolation Amp“? Nun, als erstes muss man sich darüber im klaren sein, dass das Design des Gerätes etwa 1978/79 entstanden ist, wie man an den Schaltplänen ersehen kann. Bei Geräten dieser Klasse, welche in dieser Zeit und davor entstanden, war an der Stelle wegen der damals zur Verfügung stehenden Technologie ein hoher Aufwand notwendig. Zu dieser Zeit gab es noch keine FET OpAmps mit integriertem, chopperstabilisierten Nullpunkt, was die Entwicklung eines Messverstärkers heute sehr erleichtert. Die Eingangsverstärker sind bei diesen Geräten mit bipolaren Transistoren am Eingang aufgebaut, um die 10 MOhm Eingangswiderstand zu erreichen, werden dort teilweise abenteuerliche Schaltungen eingesetzt mit extrem hochohmigen Widerständen im zweistelligen Mohm Bereich, auch im Emitter und Kollektorkreis. Erstaunlich, wie die Entwickler das so zuverlässig und stabil zum Laufen gebraucht haben. Der Grund, warum hier keine FETs eingesetzt wurden, ist mir nicht bekannt, vermutlich wegen dem Temperaturverhalten. Es muss jedenfalls einen triftigen Grund gegeben haben, weshalb die Realisierung trotz dem hohem Aufwand mit Bipolatransistoren erfolgte. Der Eingangsteil wird mit aktiven Temperaturkompensationsschaltungen und einer prozessorgesteuerten Offsetkompensation stabil gehalten. Bei diesen Schaltungen gibt es prinzipbedingt unerwünschte Querströme und andere Effekte, welche die Genauigkeit beeinflussen. Deswegen muss dieser Schaltungsteil „isoliert“ werden, das bedeutet, dass er auf einer Hilfs-Versorgungsspannung floatet. Eine Trackingschaltung führt zudem den virtuellen 0-Punkt dieser Hilfsversorgung so nach, dass sie immer der Eingangsspannung folgt, somit wird die Schaltung vor unkontrolliert fließenden Querströmen entkoppelt, die ansonsten die Genauigkeit beeinträchtigen würden. |

| Die Hilfsspannung wird aus der Analogversorgung

erzeugt, welche über

eine Chopperschaltung geschaltet wird, nachfolgende

Spannungsvervielfacher, welche aus Dioden und Elkos bestehen, erzeugen

daraus ca. +/- 40V. Diese werden stabilisiert auf +/-12V, der Nullpunkt

davon wird der Eingangsspannung nachgeführt. Wenn mit diesen

Spannungen was nicht stimmt, funktioniert auch der Isolation-Amp nicht

richtig, was zu einer OL Anzeige führen kann. Warum ich zuerst diesen Schaltungsteil intuitiv verdächtigt habe, hat zwei Ursachen. Erstens: Da die Wechselspannungsbereiche nicht betroffen waren, musste das Problem vor dem A/D Wandler liegen, und da ist nun mal nur noch der Isolation-Amp. Zweitens: Meine durch Erfahrung entstandenen Abneigung gegen bestimmte Elkos des Herstellers Philips. Was ist das erste, was man nach Öffnen des Gerätes sieht? Axiale Elkos von Philips, welche in den Vervielfacherschaltungen stecken. Diese Typen sind für ihre hohe Ausfallrate im Alter bekannt, mit hoher Wahrscheinlichkeit waren sie auch hier für die Startprobleme des Gerätes verantwortlich. Wie lautet der Spruch, der hier schon öfter von den Kollegen hier in solchen Fällen gebraucht wurde: „Raus damit“. Selbst wenn ihr Austausch nichts am Verhalten des Gerätes geändert hätte, ist der Austausch dieser Typen nach 30 Betriebsjahren nie falsch. |

| Hier das Gerät nach dem Elkotausch. Dass hier

wieder teilweise blaue

Elkos drin sind, die wie Philips Elkos aussehen, ist kein Zufall. Diese

sind von BC Components, welche die Elkofertigung von Philips aufgekauft

haben. Der örtliche Händler hatte nur die. Aber man

wird bei BC

Components bestimmt dazugelernt haben und nun hoffentlich

zuverlässigere axiale Kleinelkos fertigen. Bei der Gelegenheit habe ich auch gleich vorbeugend die Elkos im Netzteil erneuert, die werden teilweise thermisch stark belastet, besonders die Elkos für die Hochspannung der Anzeige und für die Logikversorgung werden in dem hinten liegenden Netzteil erheblich aufgeheizt, da sie sich in unmittelbarer Nähe der Kühlkörper der Linearregler befinden. Auf dem Bild ist das nicht so gut zu erkennen, da dieser Teil vom Netzfilter und den Trafoleitungen etwas verdeckt wird. |

| Das Gerät startete nach dem Elkowechsel im

DC-Isolation Amp nun sofort ohne Anlaufzeit. Der erste Fehler

war damit intuitiv beseitigt, nun konnte es richtig losgehen. Es war zunächst gar nicht klar, was noch zu tun ist, deshalb folgte nun eine Überprüfung aller Funktionen. Für den Test und die weitere Reparatur war das Servicemanual notwendig. Hier gibt es ein Problem. Für das Datron 1061 gibt es auf den bekannten Webseiten zwar ein Kalibration & Service Manual, dieses endet aber auf Seite 54, genau dann, wenn es für den Service interessant wird. Sehr ärgerlich, denn es fehlen mehr als 100 Seiten, unter anderem die Beschreibung der Errorcodes, die Materialliste und vor allem die Schaltpläne. Aber es gibt zum Glück eine einfache Lösung. Das komplette Servicemanual für das Datron 1071 ist frei erhältlich, man findet es auf einer vielen Elektronikern bekannten amerikanischen Website. Wie oben schon erwähnt, sind die Schaltungen der 1061 und 1071 Geräte weitgehend identisch. (Das gilt mit Einschränkungen auch für das 1065) Auch wenn es kleine Unterschiede im Detail gibt, so ist dieses Manual vollkommen ausreichend für die Reparatur des 1061. Ab jetzt konnte ich mit einer systematischen Bestandsaufnahme beginnen, bei der sich insgesamt drei Fehlfunktionen zeigten. Zuerst wurde mal der Selbsttest gestartet. Dazu drückt man einfach nur die Taste „TEST“, dann läuft automatisch eine Testsequenz ab, die alle Grundfunktionen der internen Baugruppen testet. Dabei werden unter Anderem in allen analogen Baugruppen an bestimmten Stellen Testspannungen angelegt, die innerhalb einer vorgegebenen Toleranz messbar sein müssen. Wird eine der Bedingungen nicht erfüllt, bleibt der Test stehen und gibt einen Fehlercode aus. Eine genaue Beschreibung der Fehlercodes befindet sich im Servicemanual. Ganz wichtig ist, dass während des Selbsttests nichts in den Buchsen des Messgerätes steckt, weder ein Messkabel und auf gar keinen Fall ein Kurzschluss-Stecker, wie er für den Nullabgleich benötigt wird. Dies führt nämlich dazu, dass Fehler angezeigt werden, die gar nicht vorhanden sind. Fehler Nr.1: wurde beim Selbsttest festgestellt. Dieser endete mit einem Error 8. Der Fehlerliste nach ist das ein Problem des Moduls für die Strommessung. Eine Überprüfung der Strommessung zeigte allerdings in jedem Bereich plausible Werte. Das schien also kein großes Problem zu sein, warum der Selbsttest dennoch einen Fehler erkannte, musste noch untersucht werden, aber erst mal wurden die anderen Funktionen weiter getestet. Fehler Nr. 2: zeigte sich beim Überprüfen der LED-Anzeigen der Tasten. In der Betriebsart dB Messung leuchtete die LED der entsprechenden Taste nicht, das dB Symbol im Display erschien dagegen korrekt, die dB Messung selbst funktionierte ebenfalls. Das war erst mal ein unwichtiger Schönheitsfehler, der war erst ganz am Schluss dran. Fehler Nr.: 3: Das war der mit Abstand interessanteste. Wie schon am Anfang beschrieben, stimmte irgendwas mit dem Offset nicht. Das war erst mal gar nicht so einfach zu reproduzieren. Es zeigte sich aber nach einigen Versuchen folgendes Verhalten: Im empfindlichsten DC Messbereich hatte das Gerät nach dem Einschalten einen Offset von ca. 700 µV. Mit zugeschaltetem Eingangsfilter (Ein AC gekoppeltes Filter, welches Netzstörungen direkt am Verstärkereingang unterdrückt) verdoppelte sich der Wert. Das war schon mal seltsam, denn wie kann ein AC gekoppeltes Filter direkt am Eingang den Offset beeinflussen? Man konnte den Offset mit der Offsetkorrektur zwar auf Null bringen. Dann waren aber mit zugeschaltetem Filter wieder +700 µV vorhanden. Machte man die Nullpunktkorrektur mit eingeschaltetem Filter, dann hatte man nach dessen Abschalten einen Offset von -700 µV. Zudem begann der Offset mit der Erwärmung des Gerätes zu driften. Das ist zwar in Grenzen völlig normal, aber nicht in der beobachteten Größenordnung. Erst war der Drift ganz schwach, dann ging es immer schneller, bis der Offset bei ca. 400 µV angekommen war. Dann verschwand er schlagartig, das Gerät lies sich in diesem Zustand mit und ohne Filter jetzt problemlos auf Null abgleichen. Es funktionierte ab dann sehr gut, Vergleichsmessungen mit einem Prema 5017 an einem Kalibrator zeigten eine hohe Genauigkeit, alle Messungen waren innerhalb der Toleranzen, das Gerät war noch sehr gut kalibriert. Das Problem war nur in den DC Messbereichen zu beobachten, deswegen war der Fehler ein zweites mal im DC Eingangsteil zu suchen, der A/D Wandler konnte als Fehlerquelle ausgeschlossen werden. Auch die Beeinflussung durch das Eingangsfilter deuteten klar auf ein Problem in diesem Schaltungsteil hin. |

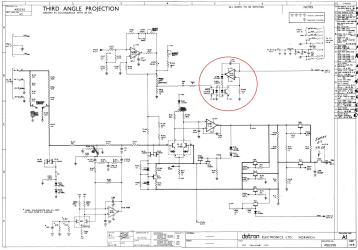

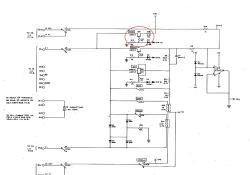

| Das Filter ist links unten, man sieht, dass es

eigentlich keinen DC Offset beeinflussen kann. Schon ganz am Anfang kam mir deswegen der Gedanke, dass es im Eingangsbereich zu einer unkontrollierten Schwingung kommt, welche mit steigender Temperatur kleiner wird und dann abreißt. Das könnte die Offsetverschiebung erklären und den Umstand, dass das Filter den Offset verstärkt. Denn abhängig von der Frequenz kann das Filter die Schwingung so in der Phase drehen, dass es den Offset dazu addiert. Eine Wechselspannung im Eingangsbereich kann durch Gleichrichtereffekte in den B-E Strecken der Transistoren durchaus die Arbeitspunkte so verschieben, dass eine Offsetspannung entsteht. Bis jetzt war das aber alles nur Theorie, mit einem Oszilloskop galt es nun, die Vermutung zu beweisen oder zu widerlegen. Gleich die erste Messung war ein Treffer. An der linken Basis des Doppeltransistors Q12 war eine kleine, aber eindeutig erkennbare sinusförmige Schwingung von ca. 150kHz zu erkennen. Diese war eigentlich überall im Eingangsbereich des Isolation-Amps zu sehen. Ich habe mal systematisch herumgesucht um die Quelle ausfindig zu machen, dabei zeigten sich zwei Messpunkte, bei denen das Signal mit über 100mVss am größten war: Rechts oben im Schaltbild die beiden Kollektoren des Optokopplers M23. Hier war offensichtlich die Quelle der Störung. |

| Leider riss die Schwingung kurz nach der Entdeckung

wieder ab, das

Gerät musste erst mal wieder eine Weile abgeschaltet bleiben.

In der

Zeit konnte man sich ja mal die Schaltung genauer ansehen. Was macht diese Schaltung, bestehend aus M23 und M3 eigentlich? Das ist die prozessorgesteuerte Offsetkorrektur. An Pin 2 des OpAmps M3 kommt von einem D/A Wandler eine Korrekturspannung, die der Prozessor aufgrund der gemessenen Offsetspannung berechnet hat. Der Optokoppler sorgt dafür, dass der Isolation Amp von der Spannung entkoppelt wird und keine unerwünschten Querströme fließen können. M23 ist ein analoger Optokoppler, er kann also nicht nur schalten, sondern hat ein weitgehend lineares Übertragungsverhalten. Die Gesamtschaltung arbeitet wie folgt: Die negative Korrekturspannung kommt auf den invertierenden Eingang des OpAmps. Dieser erzeugt damit einen positiven Strom, der durch die beiden LEDs des Doppel-Optokopplers fließt. Der rechte Teil des Kopplers liegt mit dem Emitter an -15V. Bei steigendem Strom durch die LEDs wird die Spannung also negativer. Da diese auf den nicht-invertierenden Eingang des OpAmps geht, bildet dies die Gegenkopplung der Verstärkerschleife. Die Schaltung linearisiert die Übertragungsfunktion des Kopplers. Da der selbe Strom durch beide LEDs fließt, liegt an dem linken Hälfte des Kopplers das selbe Signal an, allerdings potentialmäßig vom Eingangssignal entkoppelt. Das entspricht der Funktion einer Stromspiegelschaltung. Die linke Seite kompensiert über hochohmige Widerstände den Offsetstrom von Q12. Die vom Prozessor kommende Offsetkorrektur wird dabei mit der temperaturgesteuerten Offsetkorrektur zusammengeführt, die von M30 kommt. Dieser leitet der Korrekturwerte von einem temperaturabhängigen Widerstand ab. Das Entkoppeln funktioniert nur brauchbar, wenn beide Strecken des Kopplers identisch sind, das ist eine Grundvoraussetzung für einen Stromspiegel. Deswegen ist dieser Koppler laut Ersatzteilliste selektiert. Der original Koppler war mit einem orangen Punkt markiert. Nachdem das Gerät wieder eingeschaltet wurde, zeigte sich, dass auch am OpAmp überall die Schwingung zu sehen war. So was passiert normalerweise, wenn die Frequenzkompensation einer OpAmp Schaltung „suboptimal“ ausgelegt wurde. Die Amplituden und Phasenbedingung für eine Schwingung ist dann erreicht, wenn durch die Phasenverschiebung der Schaltung aus der Gegenkopplung eine Mitkopplung wird und die Verstärkung dann noch groß genug ist, um die Schwingung aufrecht zu erhalten, das Ganze wird dann zu Oszillator. Die Gegenkopplung erfolgt bei dieser Schaltung, wie schon oben beschrieben, über den Koppler und nicht über den invertierenden Eingang des OpAmps. Da auch ein Koppler selbstverständlich einen Frequenzgang in seiner Übertragungsfunktion hat, kann dieser durchaus zusammen mit dem OpAmp Amplituden und Phasenbedingungen erzeugen, welche die Schaltung instabil macht. Dass der Gedanke so falsch nicht war, zeigte sich gleich. Mit der feinen Düse eines smd Reworking Tools habe ich den Koppler mittels Warmluftstrahl erwärmt und die Schwingung verschwand sofort. Der betroffene Koppler sitzt hier auf dem oberen Teil der Steckfassung, der untere, grün markierte, hat eine ganz andere Ausfgabe mit der ganzen Sache nichts zu tun. |

| Somit war der Optokoppler der Hauptverdächtige. Ich habe bei einem Händler noch drei NOS Optokoppler auftreiben können, die dem eingebauten Typ (ILCT6) entsprachen, aber natürlich nicht die selektierten Originale von Datron. Der Koppler wurde von verschiedenen Herstellern gefertigt, u.A. von Litronix und Siemens. Zuletzt von Vishay. Inzwischen ist er aber „out of produktion“ und man bekommt nur noch Restbestände. Bis die eintrafen, habe ich den verdächtigen Koppler mal untersucht. Das geht sehr gut mit dem Tek 576 Curve Tracer. Im Prinzip ist es die selbe Messung wie bei einem Bipolartransistor. Die LEDs wurden vom Stepgenerator mit Konstantstrom versorgt. Die Ströme des Stepgenerators werden horizontal dargestellt, ein horizontaler Teilstrich entspricht 5 mA. Diese Einstellung ist sinnvoller bei einem Koppler als die übliche Darstellung der Transistorkurven, bei der Ic abhängig ist von Uce und Ib. Vertikal ist der Kollektorstrom dargestellt, ein Teilstrich entspricht 10 mA. Die Kollektorspannung wurde auf 15 V eingestellt. Ich habe aber auch noch die bekannte Transistor-Kurvenschar mit eingefügt, nur um zu zeigen, dass sich das Teil tatsächlich wie ein bipolarer Transistor verhält. Der Koppler wurde auf einem Experimetierbord mit dem Curve Tracer verbunden, die beiden Kollektoranschlüsse durch Umstecken eines Kabels nacheinander mit dem Curve Tracer verbunden. |

| Laut Datenblatt soll das Verhältnis vom Strom

durch die LEDs zum Kollektorstrom typisch 50% betragen Hier ein Auszug aus einem Datenblatt von Vishey, der ein typisches Verhalten von Ic in Abhänigkeit von If zeigt: |

| Der Wert liegt bei Raumtemperatur laut Diagramm so bei

50..60%, current

transfer ratio ist also kleiner 1 und geht bei steigender Temperatur

zurück. So weit zum Datenblatt, mit dem Curve Tracer wurden diese Kurven aufgenommen: Hier an Pin 6, das ist im Schaltbild der linke Teil, der die Temperaturkompensation steuert: |

| Das sind fast 140% und entspricht so gar nicht dem, was

im Datenblatt steht. Das selbe an Pin 7, dem rechten Teil, der die

Gegenkopplung bildet: |

| Das sieht mit 60% schon realistischer aus und

entspricht den Angaben im

Datenblatt. Zum besseren Vergleich habe ich die Einstellungen am Curve

Tracer nicht verändert, deswegen der ungünstige

vertikale Maßstab. Noch eine Anmerkung zu den Bildschirmfotos. Die sind nicht zur Dokumentation, sondern sollen einfach nur das Problem skizzieren. Deswegen sind sie freihändig aufgenommen und von schlechter Qualität. Tut mir leid, aber ich habe keine Vorrichtung für vernünftige Bildschirmfotos. Ist auch nicht notwendig, da mittlerweile fast alles in meinem Labor, was Bilder erzeugt, diese über die GPIB Schnittstelle ausgibt. Der 45 Jahre alte Tek 576 gehört da natürlich nicht mehr dazu. So, was sagt uns das nun? Zuerst mal, dass tatsächlich neue Optokoppler besorgt werden müssen. Die drei NOS Typen aus dem Jahr 1984 trafen nach wenigen Tagen ein, der Gehäuseform nach (auffällige abgerundete Ecken) stammten sie vom selben Hersteller wie der Originaltyp. Die Ersatztypen habe ich ebenfalls vermessen. Diese waren alle 3 recht ähnlich, bei einem gab es einen kleinen Unterschied zwischen den Systemen, bei den anderen beiden waren beide Systeme so identisch, dass man keine Unterschied sehen konnte. Sie lagen beide bei 60%. Einen davon habe ich eingebaut. Da bei diesem Gerät alle ICs gesteckt sind, geht das sehr schnell. Das Gerät funktionierte mit dem neuen Optokoppler sofort. Keine Schwingungen mehr im kalten Zustand, Offset lies sich problemlos abgleichen und war nach der Aufwärmzeit des Gerätes stabil. So weit, so gut, aber dieser Fehler gibt mir trotzdem immer noch Rätsel auf. Warum die Regelschleife instabil war mit dem alten Optokoppler kann ich mir zwar erklären, aber die Ursache ist dennoch nicht klar. Die Erklärung setzt nämlich voraus, dass der Übertragungsfaktor des einen Systems mit seinen 140% zu hoch ist. Folgendes könnte dann passieren: Zuerst mal errechnet der Prozessor eine geringer Ansteuerung für die Offsetkorrektur, da der eine Optokoppler einen außergewöhnlich hohen Übertragungsfaktor hat. Das führt dazu, dass der Operationsverstärker auch einen geringeren LED-Strom liefern muss, als bei der Dimensionierung dieser Schaltung vorgesehen war. Das wiederum hat zur Folge, dass die Ausgangsstufe wegen der geringeren Belastung noch Reserven hat, die bei der Konzeption nicht vorgesehen waren, deswegen kann diese noch eine Schwingung von 150kHz zu erzeugen. Die Phasenbedingung für die Schwingung ergibt sich durch entsprechende Phasenverschiebungen im OpAmp und im Optokoppler. Der hier eingesetzte 741 OpAmp ist da längst völlig überfordert, aber für einen kleinen Pegel im mV Bereich, der die Schwingung gerade noch aufrecht erhält, reichte es. Erwärmt man den Optokoppler, sinkt dessen Ausgangspegel, der OpAmp muss deswegen in dem geschlossenen Regelkreis die Ausgangsleistung erhöhen, er schafft es dabei nicht mehr wegen der dadurch erhöhten Belastung der Ausgangsstufe, die Schwingungsbedingungen aufrecht zu erhalten, die Schwingung reißt ab. Kühlte man den Optokoppler nun ab, setzte die Schwingung nicht wieder von selbst ein, man musste sie erst antriggern, indem man das Gerät aus und wieder einschaltete. Daran lies sich erkennen, dass sich die Schaltung genau im Grenzbereich zwischen stabil und instabil befand. Mit dem neuen Optokoppler ist der 741 unter allen Bedingungen ausreichend belastet, so dass er nicht auf dumme Gedanken kommt. Wie aber kommt es zu dem, für diese Überlegung notwendigen, hohen Wert von 140% bei dem einen Teil des defekten Optokopplers? Der erste Gedanke, den wohl jeder hat, ist folgender: War dieser mal selektiert auf derart hohe Werte, also hatten die beiden Systeme wirklich mal einen derart hohen Übertragungsfaktor von 140% und das System im Gegenkopplungskreis ist auf 60% abgefallen? Das wäre zwar bezüglich des defekten Kopplers eine plausible Erklärung, macht aber keinen Sinn, denn unter diesen Bedingungen ist die Schaltung nachweislich instabil. Das kann so nicht konzipiert worden sein. Als einzige Erklärung bleibt für mich nur eine ERHÖHUNG des Übertragungsfaktors. Aber wie um alles in der Welt kann sich der Übertragungsfaktor erhöht haben? Das verstehe ich absolut nicht. Dazu müsste sich der Abstand zwischen der LED und dem Opto-Transistor im Koppler verändert haben, indem sich mechanisch etwas gelöst hat. Oder eine Isolierschicht, die dazwischen war, hätte sich auflösen müssen, wodurch sich die Kopplung erhöht hat, weil die Lichtdurchlässigkeit dadurch besser wurde. Oder die Eigenschaften des Opto-Transistors haben sich aus irgendwelchen Gründen verändert. Alles unwahrscheinlich, aber unwahrscheinlich bedeutet nicht unmöglich. Die Messung mit dem Curve Tracer und der Vergleich mit den Angaben im Datenblatt zeigt jedenfalls, dass etwas in dieser Richtung passiert sein muss. Ich höre jetzt auf weiter zu spekulieren, vielleicht hat ja noch jemand eine schlüssige Erklärung für den Effekt, ich kann sie nicht liefern. Der Koppler fliegt jedenfalls nicht in den Mülleimer, sondern kommt in die Kuriositätensammlung. Mit dem neuen Koppler funktioniert das Gerät jetzt problemlos, somit kann man diesen Teil der Reparatur trotz offener Fragen als erfolgreich abgeschlossen betrachten. Nächste Baustelle, der Error 8: Praktischerweise bleibt der Test beim Auftreten eines Fehlers im Zustand „HOLD“ so lange an der Stelle stehen, bis man mit der gleichnamigen Taste den Test fortsetzt. Somit lässt sich das Problem sehr einfach finden. Wie schon erwähnt, deutet dieser Error auf auf einen Fehler im Modul für die Strommessung hin. Eine Überprüfung zeigte aber in Allen Bereichen korrekte Ergebnisse, somit war der Fehler im Bereich der Hardware für den Selbsttest zu suchen. |

| Über einen FET wird ein kleiner Teststrom in

den empfindlichsten

Bereich geleitet. Der dadurch erzeugte Spannungsabfall am

Messwiderstand muss innerhalb von in der Gerätesoftware

vorgegebenen

Grenzen liegen. Im Normalbetrieb wird der FET über die Diode

mit einer

negativen Gatespannung von -15V gesperrt. Diese kommt von der CMOS

Logik auf dem DC Board. Diese -15V lagen auch an, sobald der Test des

Moduls gestartet war, ging die Gatespannung auf 0V zurück.

Somit

funktionierte der Digitalteil korrekt. Am Drain-Anschluss war ebenfalls

eine Spannung zu messen, an Source nichts. Am ausgebauten FET

bestätigte sich, dass der Source-Anschluss keine Funktion mehr

hatte.

Eingesetzt ist hier ein FET Typ U1994 von Teledyne, man kann diesen

problemlos durch einen einfach zu beschaffenden BF245C oder BF245B

ersetzen. Der BF245 muss allerdings 180° gedreht eingebaut

werden, da

er eine andere Pinbelegung hat. |

| Hier der ersetzte Transistor, zu sehen an der vierer-Gruppe rechts oben, der BF245 ist an der gedrehten Einbaulage zu erkennen. Nach Tausch des defekten FETs traten beim Selbsttest keine Fehler mehr auf. Als letztes war jetzt die nicht leuchtende LED dran. |

| Zum Überprüfen der LED und dem Vorwiderstand wurde PIN 12 des Transistor-Arrays CA3081 mit GND verbunden. LED leuchtet, die war es also nicht. Schade, das wäre einfach gewesen. Eine Überprüfung der Basis an Pin 11 zeigte 0V im ausgeschalteten Zustand und 0,7V im eingeschalteten Zustand der LED. Wie immer war also genau das defekt, was am schwierigsten zu besorgen ist und sich garantiert nicht in den heimischen Vorräten befindet, in dem Fall das Transistor-Array. Der Kollektor des betreffenden Transistors hatte keine Verbindung mehr zum PIN 12, also im wahrsten Sinne des Wortes ein „open collector“. Man hätte nun einfach PIN 11 und 12 abschneiden und auf die Rückseite der Leiterplatte einen ordinären BC547 o.ä. löten können. Der CA3081 war aber noch als NOS Typ problemlos zu beschaffen, ich habe mir ein paar besorgt und einen davon eingebaut, auf dem Bild rechts unten zu sehen. |

| Die LED Anzeige funktionierte nun ebenfalls wieder. Damit waren alle elektronischen Defekte beseitigt, das Gerät arbeitet nun perfekt. Was schief gelaufen ist bei der Reparatur soll aber auch noch erwähnt werden, es ist ja nicht zu übersehen. Vor allem als Warnung, wie man es nicht machen sollte: Das Gerät war, wie anfangs beschrieben, optisch in einem sehr desolaten Zustand. Überall musste ich Reste von Aufklebern entfernen, zudem musste das Gehäuse gereinigt werden. Ein Problem war die Frontblende. Diese ist eigentlich mit einem Blech verklebt, welches die Frontseite bildet. Die aufgeklebte Folie hatte sich im Bereich des Display abgelöst, fast die gesamte obere Hälfte war lose und hing heraus. Was lag näher, als das einfach wieder zu kleben. Nichts, und was soll dabei schon schiefgehen.... Ich ging davon aus, dass die Frontblende eine bedruckte Kunststoff-Folie ist. Ein fataler Irrtum, denn es ist eher eine laminierte Pappe, auch wenn man das nicht sofort sieht. Klebt man das nun mit einem handelsüblichen Alleskleber (der berühmte gelbe mit den drei Buchstaben), dann sieht das erst mal gut aus. So lange, bis sich die Pappe vollgesogen hat mit dem Klebstoff. Dann beginnt die Katastrophe und lässt sich nicht mehr stoppen. Die schwarze Farbe veränderte sich in dem Bereich, wo der Kleber aufgebracht wurde und wurde heller, die goldfarbene Umrandung und Beschriftung begann zu zerfließen und das gesamte Teil verzog sich. Und dabei blieb es, auch nach dem Trocknen sieht es noch genau so fatal aus. Das ist somit leider total schiefgegangen und sieht bescheiden aus. Ist aber nun nicht mehr zu ändern. Noch offene Punkte: Ein paar Dinge hätte ich noch gerne, mal sehen, ob ich das noch irgendwo bekomme: Eine neue Frontblende, z.B. von einem verschrotteten Gerät. (Unrealistisch, ich weiß...) Einen Kalibrierschlüssel. Der Originalschlüssel fehlt leider, wenn mir jemand einen Datron Kalibrierschlüssel leihweise überlassen könnte und dieser passt, dann versuche ich, diesen bei einem Schlüsseldienst kopieren zu lassen. |

| Drei voneinander vollkommene unabhängige

Defekte mit drei defekten

Halbleitern war schon etwas ungewöhnlich, aber es hat

Spaß gemacht, das

Gerät wieder völlig instand zu setzen. Wäre

nicht die Panne mit der

Frontblende passiert, wäre ich jetzt komplett zufrieden. Das Gerät ist jetzt in meinem Heimlabor integriert. Es ist sehr angenehm mit dem Datron zu arbeiten, das orange, große Display ist angenehm abzulesen, das Gerät ist sehr gut zu bedienen. Falls das Display nicht ausfällt, wird das Gerät wohl noch viele Jahre weiter gebrauchsfähig sein, der erstklassige Aufbau sorgt schon dafür. Sollte das leider verschleißanfällige Display irgendwann mal am Ende sein, gibt es bestimmt Möglichkeiten, es durch eine Selbstbaulösung zu ersetzen. Darüber mache ich mir Gedanken, wenn es soweit ist. Also, Datron 1061, an deinem 30. Geburtstag alles Gute für die nächsten 30 Jahre. Und sorry für die Panne mit der Frontblende.... |

Ich danke Karlheinz für die Zusendung von diesem schönen Bericht und den Fotos.

Karlheinz, thank you for the excellent text and the nice photos.