|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

| Absolute Maximum Ratings |

|

4 |

|

5 | |

|

6 | |

|

7 |

| Geschützter Ausgang |

|

8 |

|

9 | |

|

10 | |

|

11 | |

|

12 |

| Geschützter Eingang |

|

13 |

|

14 | |

|

15 | |

|

16 | |

|

17 | |

|

18 | |

|

19 | |

|

20 |

| Geschützter Transformator |

|

21 |

|

22 | |

|

23 |

| Geschützt Kriechstrom, Isolation |

|

24 |

|

25 | |

|

26 | |

|

27 | |

|

28 | |

|

29 | |

|

30 |

| Geschützte Mechanik |

|

31 |

|

32 | |

|

33 | |

|

34 |

| Geschützte Alterung |

|

35 |

|

36 | |

|

37 | |

|

38 |

| Design Grenzen |

|

39 |

|

40 | |

|

41 | |

|

42 |

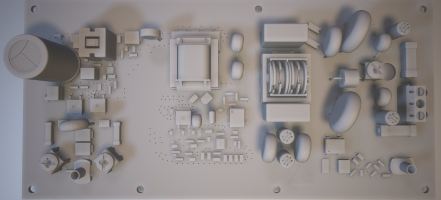

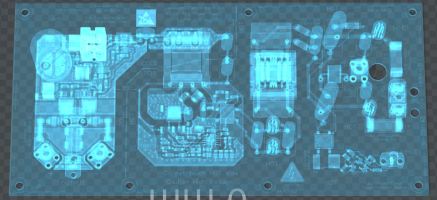

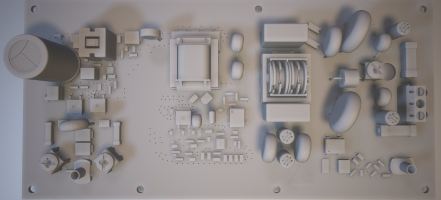

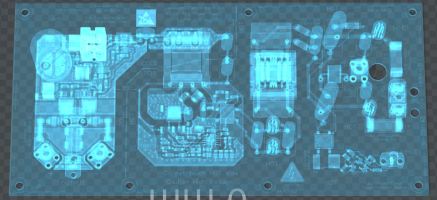

Vorgeschichte:28VDC, 16Watt am deutschen 230VACrms 50Hz Netz waren eine Zielvorgabe.Verwendung:Die gezeigte Leiterplatte ist eine erweiterte Abwandlung davon, die als Spannungsversorgung in einem Messgerät Verwendung finden wird. Das Messgerät wird eine 100% Einschaltdauer aufweisen über eine geplante Dauer von idealerweise mehreren Jahrzehnten. Die maximalen 16Watt werden im Dauerbetrieb nicht benötigt, die Applikation ist mit nur ca. 3-6 Watt belastet, ca. 8-12Watt können unter seltenen Bedingungen auftreten. Besonderes Augenmerk lag in der Robustheit des Design, die Ausgangsspannung sollte unempfindlich sein gegenüber Netzschwankungen und transienten Störungen. Aus statistischer Sicht (bei langer Einschaltdauer) ist es wahrscheinlich, dass diese auch auftreten. Der Messgeräte Einsatz erfolgt nur unter Raumtemperatur.Under Voltage:Der Weitbereichseingang kann auch bei niedrigen Netzspannungen < 90VAC rms immer noch ausreichende Leistung im Wattbereich liefern, jedoch keine 16Watt mehr, die Elektronik würde diesen Zustand dann als abzuschaltenden Fehler interpretieren, bei ca. 60-70VAC rms stopt auch ein Undervoltage Lockout die Schaltung.Over Voltage:maximale zulässige Spannung spezifiziert auf max. 250VAC rms. Die Schaltung kann auch noch mit 300VAC rms sicher arbeiten, dieser Power Factor Controller ist hierfür ausgelegt und schaltet sich elektronisch erst bei noch höherer Eingangsspannung aus. Bei noch weiter ansteigender Spannung werden die primärseitigen Varistoren gegen Überspannung zunehmend aktiv. Das Limit der Spezifikation wäre maximal begrenzt durch die X2-Kondensatoren mit zulässiger 275VAC Dauerspannung und dem spezifizierten Trennvermögen der primären Schmelzsicherungen von 277VAC rms/1500A.Power Factor Controlled:sorgt dafür dass, sich Strom und Spannung am Eingang wie ein ohmscher Widerstand verhalten, die Kurvenform des Strom folgt geregelt der Spannung. In diesem Leistungsbereich wäre eine PFC noch nicht vorgeschrieben, gewählt wurde dennoch ein Controller, der dies erfüllt.Quasi Resonant:erlaubt guten Wirkungsgrad, vermindert Belastung am Schalter MOSFET, eine der beiden Schaltflanken wird dadurch sehr leistungsarm betrieben.Primary Side Regulation der Ausgangsspannung:kein verschleißender, eventuell alternder Optokoppler nötig zur Reglierung der Ausgangsspannung. Insbesondere für eine Applikation, die sehr viele Jahre betrieben werden soll sinnvoll.Filter EMC primär und sekundär:hoher primärer und sekundärer Filter Aufwand, zur Reduzierung der EMC Aussendung, und dem Erreichen einer guten Netzspannungsunterdrückung von Störungen. In der späteren finalen Applikation werden die 28VDC Ausgangsspannung noch mittels eines Low Drop Linear Spannungsregler nachgefiltert um den verbleibenden Ripple im Ausgang auszufiltern. Der lineare Spannungsregler wird sich auf einer anderen Leiterplatte befinden. |

Absolute Maximum Ratings:siehe hierzu die Vorgeschichte entstanden nach der Schaltungsentwicklung. Diese Punkte einzuhalten sind mit hohem zeitlichen Aufwand verbunden. Der wichtigste Schritt hierbei ist es vorausschauend zu denken und schon bei der Bauteile Auswahl und der Werte Dimensionierung ständig weit zu denken. Nach der Auswahl der Komponenten erfolgt die Überprüfung im Testaufbau unter der jeweiligen worst-case Bedingung für das Bauteil. Die Art der Bauteile Technologie und der Dimensionierung bestimmt im wesentlichen die finale Lebensdauer. Hiervon jetzt ausgenommen die Überlegung zur verwendeten Schaltungstopologie, die steht natürlich an erster Stelle - bei der Verwendung eines PFC-Controllers ist diese jedoch weitgehend vorgegeben.Klingt alles ganz einfach - ist es aber nicht. An diesem Punkt scheidet sich die Spreu vom Weizen. Nach der Wahl der Topologie ist die Art und Weise wie der Schaltungsentwickler die Bauteile dimensioniert der Wichtigste gefolgt von der Beweisführung wie weit die Grenzen der Bauteile ausgenutzt werden. Ich habe für die eigene Dokumentation natürlich auch nicht alles bewiesen und aufgezeichnet, nur an den Punkten, die auch einen Sinn ergeben - bei einem 1 Meg Widerstand an dem nur 5V anliegen sich Gedanken über die Strombelastung zu machen ist sinnlos... . Fehler durch überlasteten Bauteilen sind nach meiner Erfahrung für geschätzt 2/3 aller späteren Ausfälle verantwortlich. Die Beweisführung bei der Erfüllung der "Absolute Maximum Ratings" ist ein großer Kostenfaktor in einer Elektronik Entwicklung (wenn man den Zeitfaktor als den wertvollsten ansieht). Solche Methoden werden in der Schaltungstechnik selten gelehrt, deren Bedeutung ist unterschätzt, das wird aber oft unterschiedlich gesehen, je nach Betrachtungsweise und Interessen Lage. |

Geschützer Ausgang:einen Großteil der Schutzfunktionen übernimmt der Controller IC. Er detektiert innerhalb jeden Cycle des Primär MOSFET dessen Source Strom und kann bei Überschreiten einer Schwelle sofort die Schutzfunktion einleiten, damit ein guter und schneller Kurzschluss Schutz gewährleistet.Varistoren, Transil Dioden und Schmelzsicherungen sorgen für eine Auslösung falls ein Anwender eine Spannungsquelle am Ausgang anlegt. Im Sekundärkreis befindet sich ein PTC Kaltleiter, der im schleichenden Überlastfall (nicht im Kurzschluss) den Sekundärkreis abschaltet. |

Geschützer Eingang:Unterspannung: geschützt durch Controller Einschaltstrom begrenzt: bedingt durch Power Factor Controller Prinzip, bedingt durch fehlende große Elektrolytkondensatoren im Primärkreis Überspannung transient: reichlich dimensionierte 20mm Varistoren Überspannung schleichend, Überhitzung: Varistoren werden warm und schalten sich selber ab als Brandschutz durch interne Schalter Schmelzsicherungen: 5A träge als Endschutz der Varistoren und Gas Discharge Tube Schmelzsicherungen: 0,5A flink als Endschutz bei total versagendem MOSFET unter Vermeidung der hohen Auslöse Energie der 5A Sicherungen. |

Geschützter Transformator:einen Großteil der Arbeit hat auch hier der Controller IC übernommen. Er detektiert innerhalb jeden Cycle des Primär MOSFET den Kurvenverlauf im Source Strom in Abhängigkeit vom Gate Ansteuerzeitpunkt und kann hierdurch weitgehend einen gesättigten Kern erkennen.Zuviel Wärmeentwicklung erkennt ein externer IC und schaltet den Ausgangskreis über zwei MOSFET allpolig +/- am Ausgang ab. |

Geschützter Kriechstrom, Isolation:Transformator hat gängige Sicherheitsnormen.Großzügige Sicherheitsabstände zwischen den hohen Spannunngen gewählt (ist noch zu prüfen). Leiterplattenmaterial - ein Typen empfehlenswert, der eine erhöhte Kriechstromfestigkeit aufweist. Solches Material gibt es von verschiedenen Herstellern. Das Material an sich ist nicht viel teuerer und lohnt sich bei besonders bei Anwendungen mit hohen Spannungen. Man bedenke am Drain des Schalter MOSFET können leicht 700V peak entstehen. Für eine Serienprodkution ist der Einsatz von Leiterplatten Material mit hohem CTI Wert mit hoher Kriechstromfestigkeit eine einfache Sache und kostet meist nur den Aufpreis der Materialkosten. Für Prototypen in geringen Stückzahlen ist die Beschaffung dieses Material schwierig, ich kenne keinen "Sammel-PCB" Hersteller, der solches Material für die Prototypen anbietet. Solche Materialien können viele LP Hersteller verarbeiten (wenn dieses Material in deren Prozesse spezifiziert ist), mit Einrichtkosten ist zu rechnen verglichen zum Prototypen Service. Die EMC Keramikkondensatoren sind die hierfür geeigneten Class X1 Kondensatoren. Die Kopplung zwischen primär und sekundär erfolgt mit einer Kondensator Reihenschaltung, (falls einer der beiden ausfällt). Sie sind noch mit isolierendem Silkonschlauch zu überziehen, da wenn man sie komplett umbiegen würde, sie den Transformator Kern nicht unisoliert berühren dürfen. Der hier gezeigte Transformator Kern gilt isolationstechnisch als Primärkreis. Die primären EMC Polypropylen X2 Kondensatoren sind geeignete Class 2 Kondensatoren mit der zusätzlichen Eigenschaft einer besonderen "Sollbruchstelle" in der Wickelstruktur. Falls der Wickel einen Kurzschluss hat, schmilzt ein einzelnes Wickelement durch, die Brandgefahr durch den Kondensator ist dadurch reduziert und kann mit unwesentlich verminderter Kapazität weiterhin filtern. Zusätzlich dazu ist er noch besonders robust gegen feuchte Umgebung. Hierzu muss man wissen, dass ständige Feuchte oft eine Ausfallursache für Folienkonsatoren ist. Bei einer Neuentwicklung sollte man überlegen, das neueste Bauteile Material zu verwenden. Wissen durch stetiges Lesen, Lesen, Lesen und nochmals Lesen, was die Hersteller aktuell anbieten - man muss es sich stets selbst neu erarbeiten. |

Geschützte Mechanik:eine der häufigsten Ursachen für den Ausfall von Keramik Kondensatoren ist mechanisch begründet und nicht elektrisch.. Keramik ist ein harter und spröder Werkstoff. Wird dieser mechanisch belastet, sei des durch Biegen der Leiterplatte (während Vibration, Schock, Fertigung, Nutzenritzung oder Handhabung) können leicht starke Biegekräfte auftreten, die Keramiken brechen lassen. Besonders gefährdet sind große Leiterplatten, die starken Vibrationen und Schocks ausgesetzt sind. Solche Vorgänge lassen sich gut auf Testständen für Vibration beobachten, idealerweise mit einer geeigneten Kamera, es enstehen im Resonanzfall teilweise zerstörerische mechanische Amplituden, die überraschend hoch sein können.Gefährdet sind die größeren Keramik Bauformen ab etwa 1210, 1812... aufwärts - die kleineren entsprechend weniger. Der Kondensator oder Widerstand bricht an der Übergangsstelle zwischen Keramik und Metall. Kondensatoren gehen dabei oft in einen Kurzschluss über, Widerstände oft in den hochohmigen Zustand. Kurzgeschlossene Power-Trail Kondensatoren an Versorgungsspannungen sind gefährlich - dadurch Brandgefahr - Soft-Terminierung, Fail Safe als Schutz ist geeignet. Oft eine elektrisch leitfähige Schicht zwischen Keramik und Metall, die als mechanisches Puffer wirkt und ein Brechen erschwert. Es ist empfehlenswert die Applikationsschriften der Hersteller zu lesen. Auch die Art und Weise der Lötung ist entscheidend, ein "Maschinen gelöteter" SMD Kondensator mit 120µm Lötschablone auf kleinstmöglichem Pad-Dimension ist weniger Bruchgefährdet verglichen mit "übertrieben zu fett" gelöteteter Handlötung mit zuviel Lötzinn auf zu großen Pads (der Hobbybereich neigt dazu die Pads extra größer zu machen). Das zu viele Lötzinn führt zu größeren mechanischen Hebeln mit erhöhten Kräften am Kermikkörper. Der Unterschied ist nicht immens, jedoch vorhanden. Es gibt Hersteller, die auch das beschreiben, man muss sich allerdings auch die Mühe machen danach zu suchen und wirklich alles lesen, von alleine bekommt man das nicht erzählt. In diesem Design hier sind nur verbesserte Keramikkondensatoren verbaut, diese sind meist etwas größer und teurer. Sowie nur gestackte Keramikkondensatoren mit Anschluss-Blechen, die Biegekräfte aufnehmen, die bedrahteten Keramik Kondensatoren sind hier prinzipbedingt im Vorteil. Gleiches gilt für Keramik Widerstände, je größer die Fläche desto gefährdeter. Verwendet sind hier die runden Minimelf, die mechanisch durch die Rohrform besonders stabil und langlebig sind. Ein weiterer Grund zur Verwendung (tut nichts zur Sache) ich habe noch ettlich davon. Die normalen 0805.... hätten es jedoch auch getan, kleine Widerstände sind selten ein Problem. In der Schaltung hier gibt es einen großen flachen SMD Keramik Widerstand mit 100k, falls der bricht und hochohmig wird ist es nicht schlimm, dann geht lediglich eine Anzeige Leuchtdiode aus, die ständig brennen muss, was sofort bemerkt wird. Solche Punkte müssen stets beachtet werden, in einem Design: "was passiert wenn". Ich schätze 2/3 der nachträglichen FMEA`s kann man schon im Geiste vorab während des Design gleich erfolgreich miterledigen. Für die Anwendung hier "nur im Zimmer stehend" wären normale Bauteile ohne Soft-Terminierung natürlich vollkommen ausreichend gewesen, es wurde trotzdem gemacht damit die Karte auch für anderes genutzt werden könnte. Der Schutzleiteranschluss ist geschraubt per M4, das hält zusammen mit Schrauben Sicherungslack sehr lange. Die Leiterplatte ist nur zweiseitig mit normalen größeren Durchkontaktierungen, sicher und langlebig. Das soll jetzt nicht heißen: mehrlagig ist schlecht, oder alle MicrVia reißen stets ab - das ist natürlich nicht der Fall - diese haben manchmal Probleme unter extremen Umweltbedingungen, von denen diese Applikation hier noch Lichtjahre entfernt ist. Trotzdem ist bei sehr kritischen Umweltbedingungen das Thema MicroVia "ein Thema", das manche LP Hersteller besser beherrschen als andere. Generell ist es lohnenswert sich zu diesem Thema einzulesen und bei entsprechendem Bedarf sich von den Herstellern beraten zu lassen. |

Geschützte Alterung:Überhitzung im Kern wird elektronisch vermieden für den Fall einer dauernd unbemerkten Überlast. Durch dauernde unerkannte Überhitzung kann das Isolationsmaterial der Wicklungen altern. Die chemische Veränderung des Isolators setzt die Isolationsfähigkeit des Transformators herab, was ein Sicherheitsrisiko ist. In der Tat können Transformatoren defekt gehen, wenn diese unerkannt konstant viel zu heiß betrieben werden.Falls Überspannungs-Varistoren am Eingang altern durch permanente transiente Spannungspeaks, dann verlagern diese ihre Kennlinie hin zu niederen Spannungen, das kann soweit gehen dass sie schon bei normaler Netzspannung leitend und damit heiß werden - Brandgefahr. Diese modernsten Varistoren können sich bei Überhitzung selbst abschalten. Dadurch sind sie dann zwar nicht mehr als transienter Schutz aktiv in der Schaltung tätig, aber sie brennen zumindest nicht ab, was Ziel ist. Serienschaltung aus Varistor+GDT (Gas Discharge Tube). Varistoren direkt ohne geeignete GDT zwischen Phase und Schutzleiter sind in einigen Dokumenten nicht zulässig, da der Varistor ungewollte Leckströme haben kann, zusammen in Serie mit GDT ist es möglich, da diese Gas Discharge Tubes in diesen Dokumenten als sicher sperrend gelten. Ein abgeschalteter Varistor sollte erkannt werden. Dieser Varistor hat einen dritten Pin, der bei Deaktivierung die Netzspannung am dritten Pin sperrt. Diesen Pin kann man nutzen um damit z.B. eine Leuchtdiode zu betreiben, die erlischt wenn der Varistor sich abgeschaltet hat und das Erlöschen damit einen Fehler anzeigt. In dieser Schaltung hier ist die Leuchtdiode sogar noch als Stromquelle ausgelegt, so dass sie auch zwischen 90V-250VAC rms immer gleich hell leuchtet. Der Strombedarf beträgt nur 400µA bei guter Helligkeit. Zusätzlich befindet sich die mit 230V betriebene Leuchtdiode aus " EMC und aus Isolations-Technischen-Gründen" direkt auf der Leiterplatte. Das Licht wird dann durch einen Glasfaser Adapter ans Außengehäuse geführt. Der L/N Varistor hat zusätzlich einen integrierten PTC Kaltleiter, dessen Haltestrom gut passt zur Applikation. Wenn dieser zu heiß wird, schaltet er sich selbständig ab. In diesem Fall ist dann keine zusätzliche Leuchtdiode erforderlich, da dieser Varistor damit auch die Betriebsspannung ausschaltet. Das Zusammenspiel aus Varistoren, Gas Discharge Tube und Schmelzsicherungen (Schmelzintegral) ist in der Elektrotechnik Literatur nur selten beschrieben. Um für diese Anwendung brauchbare Ergebnisse zu erzielen bedurfte es einem ernormen Arbeitseinsatz an Lesen, Lesen, Lesen und nochmals Lesen und dem "Zusammen-Stückeln" der Informationen. Nach einigen Stunden Arbeit am Kennlinienschreiber konnte auch hierfür ein Basiswissen zur Dimensionierung gefunden werden, ob sich diese als sinnvoll erweist zeigt der ausstehende Burst-Test im Rahmen einer EMC Überprüfung. Jedenfalls das Thema ist bei weitem nicht so kompliziert wie es den ersten Anschein hat, es ist lediglich der Umgang mit nichtlinearen Spannungsteilern. |

Design Grenzen:Lebensdauer Grenze durch den großen Elektrolytkondensator (der einzige Elektrolytkondensator im Design). Dieses Bauteil ist ein lebendsdauer begrenzendes Bauteil - Es ist ein long-life Kondensator neuester Bauart von einem bekannten Hersteller. Betrieben wird er mit geringem Ripple-Strom, so dass kaum innere Wärme entsteht, der äußere Wärme Eintrag ist ebenso sehr gering, die Betriebsspannung ist hoch genug, aber noch weit genug vom zulässigen Limit entfernt. Maximale Spannungsspitzen wird er nicht sehen, da der Controller hervoragend begrenzende Arbeit leistet. Der Kondensator ist stets formiert, das Gerät steht immer unter Spannung. In Summe gute Voraussetzungen für ein langes Kondensator Leben, mehrere Jahrzehnte Lebensdauer sind durchaus real, falls der Kondensator konstruktiv "Schwächefrei" ist wovon ich bei dem Hersteller und dem Baujahr ausgehe. Selbst wenn er verschleißen würde, der Austausch wäre leicht. Auf den Elektrolytkondensator konnte nicht verzichtet werden, da die Controller Schaltfrequenz nicht hoch genug ist um mit Keramik oder trockenen Elektrolyt Kondensatoren arbeiten zu können, dass hätte zu viel Bauraum in Anspruch genommen.Die Halbleiter sind ausreichend dimensioniert und werden auch unter niedriger worst-case Eingangsspannung kaum warm. Für Raumtemperatur keinerlei Probleme. Wollte man die Schaltung unter Hitze betreiben, sollte man sich über Halbleiter Kühlung Gedanken machen, sowie auch über die Transformator Kern Größe, selbstverständlich dann aber auch über den Elektrolyt Kondensator. Wenn man dieses Spiel zu Ende denkt, landet man auch bei einer höherfrequenten Topologie und ganz anderen Rahmenbedingungen inklusive den mechanischen Anforderungen wie Größe und weiteren Extrakosten. - aber das sind nur Gedankenspiele. Die Grenze die Schaltung noch zuverlässiger zu machen, ja das wäre möglich, ergibt jedoch für die Anwendung keinen Sinn mehr, unnötige Steigerung der Kosten und des Bauraum. So wie die Schaltung und der Aufbau jetzt ist, sinnvoll für die Anwendung. |

| Eine Kriechstrecke ist die Wegstrecke zwischen

zwei elektrischen Potentialen entlang der Isolationsoberfläche einer

Basisisolation, die kleinste Entfernung zwischen zwei

Leiterbahnen und/oder Kupfer. Zur Festlegung der min. Abstände

existieren Dokumente, nach denen der Entwickler und auch die Prüfer die Leiterplatte prüfen können. Das Layout erfolgte "frei aus dem Bauch heraus" ohne vorher die Abstände festzulegen. Normalerweise sollte man das vor Beginn des Layout durchführen, ich habe es nicht gemacht und habe nun etwas Nacharbeit. 1:Die Clearance-Darstellung und die Online-Überwachung einzelner Netze können die Programme perfekt, in der Darstellung der Abstände, würde ich die Programm Schwerpunkte etwas anders legen, mehr graphisch oder als Gesamt Übersicht.2:viele Layouter sind aus Gewohnheit und aus betrieblichen Abläufen gezwungen zuerst das Layout zu erstellen bevor die Schaltung zum ersten mal läuft. Die Spannungen an einem Netz sind nicht immer mit ausreichender Sicherheit bekannt, dass bedeutet, dass was vorab in den Clearance Design Rules eingestellt wurde, ist nachher manchmal falsch.3:stellt man die Clearance Abstände zu groß ein, ist das elektrisch zwar gut, aber der Platz, den man dabei verschenkt ist oft nicht vorhanden. Bei dieser Leiterplatte ist die Größe weitgehend egal, was aber nicht heißt es wird sinnlos verschwendet. Es gibt Leiterplatten, da zählt wirklich jeder Zehntel in jeder Achse, dann ist das Wissen über die Spannungen vor dem Layouten Bedingung.4:sind die Abstände zu groß, verschlechtern sich die EMV Eigenschaften. Signale mit hohen Änderungsgeschwindigkeiten profitieren davon, wenn sie z.B. eng mit GND Potential an den Seiten eingeschlossen geführt sind.5:Prüfer sind Experten in der Einschätzung der zu ihren Händen gelegten Exemplare. Falls doch einmal eine Verletztung des Abstand druchrutschen sollte ist die technische Qualität und Sicherheit meist immer noch gegeben, aber es bleibt eine schlafende Regel Verletzung.Sollte Ruf, Leib und Leben betroffen sein und die Justiz aktiv - Sachverständige zerlegen und analysieren alles. Selbst wenn die Clearance Abweichung technisch nicht die Fehler Ursache war, ein falscher Abstand ist dann ein negativer Punkt. Sollte der Abstand jedoch die Ursache gewesen sein, viel Spaß. Der Inverkehrbringer bekommt die Anklage, unabhängig davon wie präzise geprüft worden ist. Es gibt Orte auf der Welt an denen ist man alleine - auf hoher See und vor Gericht. 6:die Clearance isoliert die Spannung nach dem Effektivwert. Eine gute Ausgangsbasis ist die Betrachtung gegenüber einem Massepotential oder einem Erdpotential. Die höchste im Netz vorkommende Effektiv Spannung ist Basis für den Mindestabstand, dieses Netz wird dann auch gegenüber allen Nachbarnetzen mit diesem höchsten Abstand ausgeführt, selbst wenn es zum Nachbar hin nicht nötig wäre.Ein Beispiel: Netz A mit 300V bekommt überall z.B. 4mm eingestellt Netz B mit 290V bekommt überall z.B. 4mm eingestellt d.h. die Differenz zwischen A und B ist nur 10V und der Abstand große 4mm, obwohl weniger ausreichend wäre. Wenn die Spannungsdifferenzen von Netz zu Netz präzise bekannt wäre, könnte man an diesen Stellen Platz sparen und A und B eng aneinander führen. Aber dieses Spielchen ist riskant, was ist wenn an beiden Netzen z.B. jeweils eine Rechteckspannung anliegt, einmal 300V und 290V, sind nur doch nur 10 Volt effektiv Unterschied ? Ja richtig - nur was ist wenn z.B. beide Rechtecksignale eine konstante Phasenverschiebung von 180° zueinander hätten? In diesem gedanklich konstruierten Fall wären die Mindestabstände ausgetrickst und Gefahr bestünde, würde man viel kleiner als 4mm Netz A gegen Netz B isolieren. Gerade bei komplexen Signalformen zueinander ist die Sache kompliziert und Punkt 2 (Wissen vor dem Layout über den zu erwartenden Spannungsverlauf) wird entscheidend. Wer extrem auf Platz angewiesen ist, muss dieses Spielchen leider mitspielen und sich genau überlegen wo er welchen Abstand einstellt. Da wo der minimale Abstand nicht das Maß aller Dinge ist sollten alle Signale auf dem Maximalmaß sein auch den Nachbarn gegenüber, das entspricht der üblichen Clearance Einstellung in den Programmen. Kommen wir nun zu der erstellten Abstands Tabelle, die zu erstellen hat mich Zeit gekostet, ein Rechner hätte dies in Sekunden erledigt, man hätte ihm nur die Spannungen im Netz nennen müssen und das Dokumenten-Template eingeben müssen. Der Rechner könnte die Clearance-Abstand-Empfehlung automatisch einstellen und danach die Tabelle ausgeben. Automatische Abstandsstatistik wäre denkbar. Die Schaltung hat 86 Netze und jedes Netz gegen jedes Netz zu prüfen wäre eine Matrix von 86*86 Kantenlänge, das ist in Handarbeit sinnlos aber geeignet für Rechner. Anstatt die langweilige Tabelle manuell zu erstellen, den Abend Klavier zu spielen wäre schöner gewesen. |

| net name | net reference | effective voltage to net reference (Volt) |

Kriechweg

PCB gemessen (mm) |

Kriechweg

PCB gemessen am IC Pad (mm) |

|

Kriechweg Typ C min. nötig (mm) Verschmutzung mittel PCB mit Standard FR4 |

Kriechweg Typ B min. nötig (mm) Verschmutzung mittel PCB besseres Material |

Kriechweg Typ A min. nötig (mm) keine Verschmutzung keine Feuchte, gilt für alle PCB Materialien |

| +13_5VDC | PROTECTED_EARTH | 200 | 18 | >= | 2 | 1,4 | 0,42 | |

| +5VDC | GND | 5 | 0,7 | 0,25 | >= | 0,4 | 0,4 | 0,08 |

| bias | Primary_Ground | 30 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| CPSRR | GND | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| CS | Primary_Ground | 2 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| drain | Primary_Ground | 400 | 3 | 3 | >= | 4 | 2,8 | 1 |

| FB | Primary_Ground | 3 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Gate | Primary_Ground | 15 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| GD | Primary_Ground | 15 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| GND | PROTECTED_EARTH | 800 | 10,1 | >= | 8 | 5,6 | 2,4 | |

| HVSU | Primary_Ground | 320 | 1,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_0 | PROTECTED_EARTH | 300 | 8,8 | >= | 3,2 | 2,2 | 0,75 | |

| Net_1 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_2 | PROTECTED_EARTH | 300 | 8,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_3 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_4 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_5 | GND | 27 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_6 | GND | 27 | 0,7 | 0,5 | >= | 0,53 | 0,53 | 0,14 |

| Net_7 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_8 | Primary_Ground | 30 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_9 | PROTECTED_EARTH | 300 | 8,3 | >= | 3,2 | 2,2 | 0,75 | |

| Net_10 | Primary_Ground | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_11 | PROTECTED_EARTH | 300 | 24 | >= | 3,2 | 2,2 | 0,75 | |

| Net_12 | Primary_Ground | 390 | 2,7 | >= | 4 | 2,8 | 1 | |

| Net_13 | Primary_Ground | 380 | 2,7 | >= | 4 | 2,8 | 1 | |

| Net_14 | Primary_Ground | 370 | 5,1 | >= | 5 | 3,6 | 1,3 | |

| Net_15 | PROTECTED_EARTH | 300 | 8,4 | >= | 3,2 | 2,2 | 0,75 | |

| Net_18 | SEC-GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_19 | Primary_Ground | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_20 | Primary_Ground | 3 | 0,6 | >= | 0,4 | 0,4 | 0,08 | |

| Net_23 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_24 | SEC-GND | 20 | 0,7 | >= | 0,48 | 0,48 | 0,11 | |

| Net_25 | PROTECTED_EARTH | 300 | 33 | >= | 3,2 | 2,2 | 0,75 | |

| Net_26 | Primary_Ground | 300 | 24 | >= | 3,2 | 2,2 | 0,75 | |

| Net_30 | GND | 20 | 0,7 | >= | 0,48 | 0,48 | 0,11 | |

| Net_31 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_38 | PROTECTED_EARTH | 300 | 12 | >= | 3,2 | 2,2 | 0,75 | |

| Net_43 | Primary_Ground | 300 | 3,6 | 3,6 | >= | 3,2 | 2,2 | 0,75 |

| Net_44 | Primary_Ground | 300 | 3,6 | 3,6 | >= | 3,2 | 2,2 | 0,75 |

| Net_46 | PROTECTED_EARTH | 300 | 14 | >= | 3,2 | 2,2 | 0,75 | |

| Net_47 | PROTECTED_EARTH | 300 | 10,4 | >= | 3,2 | 2,2 | 0,75 | |

| Net_48 | GND-SEC | 500 | 8 | 8,4 | >= | 5 | 3,6 | 1,3 |

| Net_50 | PROTECTED_EARTH | 300 | 20,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_51 | PROTECTED_EARTH | 300 | 19 | >= | 3,2 | 2,2 | 0,75 | |

| Net_52 | PROTECTED_EARTH | 200 | 17 | >= | 2 | 1,4 | 0,42 | |

| Net_53 | PROTECTED_EARTH | 200 | 19 | >= | 2 | 1,4 | 0,42 | |

| Net_56 | GND | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_57 | PROTECTED_EARTH | 300 | 9,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_58 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_59 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_60 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_61 | GND | 28 | 8,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_62 | GND | 28 | 8,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_63 | GND | 3 | 1,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_64 | SEC-GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_66 | PROTECTED_EARTH | 200 | 26 | >= | 2 | 1,4 | 0,42 | |

| Net_67 | PROTECTED_EARTH | 200 | 23 | >= | 2 | 1,4 | 0,42 | |

| Net_68 | PROTECTED_EARTH | 200 | 20 | >= | 2 | 1,4 | 0,42 | |

| Net_71 | PROTECTED_EARTH | 200 | 12,5 | >= | 2 | 1,4 | 0,42 | |

| Net_72 | PROTECTED_EARTH | 200 | 10 | >= | 2 | 1,4 | 0,42 | |

| Net_73 | PROTECTED_EARTH | 300 | 15,8 | >= | 3,2 | 2,2 | 0,75 | |

| Neutral | PROTECTED_EARTH | 300 | 10 | >= | 3,2 | 2,2 | 0,75 | |

| open-collector | GND | 5 | 0,7 | 0,35 | >= | 0,4 | 0,4 | 0,08 |

| out+ | GND | 28 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| out- | GND | 28 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| Phase | PROTECTED_EARTH | 300 | 10 | >= | 3,2 | 2,2 | 0,75 | |

| Primary_Ground | PROTECTED_EARTH | 300 | 10,2 | >= | 3,2 | 2,2 | 0,75 | |

| PROTECTED_EARTH | PROTECTED_EARTH | 0 | 0 | >= | 0,08 | 0,08 | 0,08 | |

| rect | PROTECTED_EARTH | 400 | 2,5 | >= | 4 | 2,8 | 1 | |

| SEC-GND | PROTECTED_EARTH | 1000 | 10,6 | >= | 8 | 5,6 | 3,2 | |

| set | GND | 5 | 0,7 | 0,35 | >= | 0,4 | 0,4 | 0,08 |

| snub | Primary_Ground | 400 | 3 | 3 | >= | 4 | 2,8 | 1 |

| source | Primary_Ground | 2 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| ZCD | Primary_Ground | 10 | 0,7 | >= | 0,4 | 0,4 | 0,08 |

| An den in der Tabelle in Rot markierten Stellen

findet eine Abstandsverletzung statt. Je nach zu erwartendem

Verschmutzungsgrad während der Lebensdauer sind unterschiedlich große

Abstände einzustellen. An den roten Stellen ist die Leiterplatte

abzuändern. Am Beispiel 0,25mm ist der Abstand zu klein, bedingt durch den Abstand zwischen zwei Lötpads am IC-Gehäuse. Es ist ein 5V IC im MSOP-8 Gehäuse, dieses IC kann man jetzt (wenn sinnvoll möglich) ersetzen gegen ein Package mit größerem Pin Abstand. Verbleibt der IC in der Schaltung dann gilt diese Regel: die Abstandsverletzung muss getestet werden, das Potential mit der 0,25mm Abstandsverletzung wird als Null Ohm Verbindung angenommen und überbrückt. Die Beobachtung liegt darauf was dabei passiert. - Beginnt es zu brennen, werden Bauteile oder berührbare Oberflächen dabei gefährlich heiß? -- Wird das ganze Gerät, Anwendung dadurch in irgendeiner Form unsicher? Je nach Definition darf es dabei funktional ausfallen, jedoch keine Gefahr gegen Brand und Benutzer darstellen. Es ist eine Frage der vorgesehenen Anwendung, ob der Ausfall eine andere unzulässige Gefährdung darstellen würde. An diesem Punkt beginnt es kompliziert zu werden und das Zusammenspiel aus zu erfüllenden Dokumenten, Funktion und Sicherheit ist in Einklang zu bringen. Alternativ besteht auch die Möglichkeit z.B. die gesamte Leiterplatte oder diesen Teilbereich zu verlacken oder zu beschichten mit einem dafür zulässigen Verfahren, um für diesen Bereich in die 0,08mm Typ A Verschmutzungsklasse zu gelangen. Solche Maßnahmen sind oft eine Lösung, da viele moderne Gehäuse nur kleine Pin Abstände aufweisen. Die Tabelle zeigt die Notwendigkeit einen Design-Rule-Check durchzufühen mit den automatischen Möglichkeiten des Layout Programm aber auch eigene zusätzliche Überlegungen wie diese Tabelle sind begrüßenswert. Was ist ein Verschmutzungsgrad?: Definition und Details sind in den entsprechenden Dokumenten nachzulesen. Es existiert noch eine weitere Klasse mit größter Verschmutzung (nicht in der Tabelle aufgeführt), noch größere Abstände erforderlich. Eine genaue Einteilung in Klassen und Umweltbedingungen ist nicht immer leicht, deswegen ist es empfehlenswert in der Leiterplatte Vorhalte einzuplanen. Hier wiederholt sich: das Zusammenspiel aus zu erfüllenden Dokumenten, Funktion und Sicherheit ist in Einklang zu bringen. Welches PCB Basismaterial?: Kennwert ist der CTI Wert und ist in den entsprechenden Dokumenten definiert, bitte dort nachlesen. |

|

net HVSU: Abstand erhöht von 1,5mm auf 3,4mm (HVSU misst die input voltage für den PFC) Berechnung: spezifizert sind input 250VAC rms. Ein PFC benötigt prinzipbedingt keine Kondensator Glättung durch hohe Kapazität, da der PFC die sinusförmige Kurvenform detektiert und dieser sinusförmige Spannungsverlauf Teil der Führungsgröße im PFC Regelkreis ift. Effektivwert gleichgerichter Sinusspannung ist = effektive Wechselspannung. Im Layout Abstand auf 3,4mm erhöht. Das neue min. Abstandstrippel für die 250V Gruppe: Typ A, B, C min. 0,56mm - 1,8mm - 2,5mm.

net HVSU: am PFC Controller "not connected Pins 2&3" entfernt im Footprint, dadurch erhöht sich Abstand zu den Nachbar Pins. Die Pin 2&3 liegen nun auf dem Lötstopplack auf, fertigungstechnische Prüfung auf Bestückbarkeit nötig. Das Spiel mit den entfernten Lötpads ist zwar aus isolationstechnischer Sicht hilfreich, aber ein Test mit kurzgeschlossenen Pins ist trotzdem sinnvoll, der Lötstopplack kann an dieser Stelle unzuverlässig sein.

net rect: gleiche elektrische Verhältnisse an HVSU, gleiche Isolation, konnte auf 3,6mm erhöht werden. Typ A, B, C min. 0,56mm - 1,8mm - 2,5mm.

---------------------------------------------------- net Drain: Drain Source Spannung am Flyback MOSFET, diese Spannung kann als Peak Spannung bis zu 700V erreichen bei 280VACrms. Aus den Messungen ergibt sich am Oszilloskop in einer worst-case Bedingung eine max. Effektivspannung

Eine höhere Effektivspannung konnte an Drain Source nicht provoziert werden. Leider wurde damals vergessen, in der Messung die automatische Effektivwert Messfunktion des Oszilloskop einzuschalten. Mit dem Auge geschätzt liegt die Effektiv Spannung bei 370V, ziehen wir noch die die Differenz aus 280VAC-250VAC=30VAC davon ab, so liegt der Drain-Source Effektivwert bei 340V. Für die 320V Gruppe liegt das Tripple bei: 0,75mm - 2,2mm - 3,2mm Für die 400V Gruppe liegt das Tripple bei: 1,0mm - 2,8mm - 4,0mm Lineare Interpolation zu 340V ist zulässig, das ergibt ein neues Tripple. Werte mit dem Cursor abgelesen:

Für 340V interpolierter Tripple: 0,812mm - 2,34mm - 3,39mm Für 340V interpolierter Tripple auf das nächste Zehntel aufgerundet: 0,9mm - 2,4mm - 3,4mm Wir wählen nun 4mm Isolationsabstand für die Drain Spannung im Layout. Die Drain Spannung liegt zwischen 100kHz und 200kHz, für höhere Frequenzen gelten in den Dokumenten nochmals andere Abstandswerte, so wie ich die Dokumente verstanden habe zählen in diesem 4mm Fall jedoch die Werte für den Kriechweg. An diesem Punkt ist mir die Papierlage unklar. Der Abstand im Footprint des MOSFET wurde auf ein machbares Maximalmaß erhöht. Zur weiteren sicheren Isolation ist das Drain Potential unter dem MOSFET und den Snubber Dioden mit einer 2mm Ausfräsung versehen um die Kriechstrecke zu erhöhen. net+5VDC und net6: Package augetauscht gegen einen anderen Spannungsregler Typen von MSOP-8 nach dem größeren SOIC-8.Zusätzlich wurde die Karte um 5mm vergößert, der Raum für eine Aufweitung des 230V Teils verwendet. Am MOSFET, den Snubber-Dioden, Varistoren und am Transformator wurden kleine 2mm Frässchlitze angebracht, um den Kriechweg durch eine Luftstrecke zu verlängern. |

---------------------------------------------------------------------------------------------------------------------------------

| net name | net reference | effective voltage to net reference (Volt) |

Kriechweg

PCB gemessen (mm) |

Kriechweg

PCB gemessen am IC Pad (mm) |

|

Kriechweg Typ C min. nötig (mm) Verschmutzung mittel PCB mit Standard FR4 |

Kriechweg Typ B min. nötig (mm) Verschmutzung mittel PCB besseres Material |

Kriechweg Typ A min. nötig (mm) keine Verschmutzung keine Feuchte, gilt für alle PCB Materialien |

| +13_5VDC | PROTECTED_EARTH | 200 | 18 | >= | 2 | 1,4 | 0,42 | |

| +5VDC | GND | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| bias | Primary_Ground | 30 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| CPSRR | GND | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| CS | Primary_Ground | 2 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| drain | Primary_Ground | 340 | 4 | 2,7+fräsen | >= | 3,4 | 2,4 | 0,9 |

| FB | Primary_Ground | 3 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Gate | Primary_Ground | 15 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| GD | Primary_Ground | 15 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| GND | PROTECTED_EARTH | 800 | 10,1 | l |

>= | 8 | 5,6 | 2,4 |

| HVSU | Primary_Ground | 250 | 3,4 | package U1 | >= | 2,5 | 1,8 | 0,56 |

| Net_0 | PROTECTED_EARTH | 300 | 8,8 | >= | 3,2 | 2,2 | 0,75 | |

| Net_1 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_2 | PROTECTED_EARTH | 300 | 8,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_3 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_4 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_5 | GND | 27 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_6 | GND | 27 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_7 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_8 | Primary_Ground | 30 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_9 | PROTECTED_EARTH | 300 | 8,3 | >= | 3,2 | 2,2 | 0,75 | |

| Net_10 | Primary_Ground | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_11 | PROTECTED_EARTH | 300 | 24 | >= | 3,2 | 2,2 | 0,75 | |

| Net_12 | Primary_Ground | 240 | 5,0 | >= | 2,5 | 1,8 | 0,56 | |

| Net_13 | Primary_Ground | 230 | 5,0 | >= | 2,5 | 1,8 | 0,56 | |

| Net_14 | Primary_Ground | 370 | 5,1 | >= | 5 | 3,6 | 1,3 | |

| Net_15 | PROTECTED_EARTH | 300 | 8,4 | >= | 3,2 | 2,2 | 0,75 | |

| Net_18 | SEC-GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_19 | Primary_Ground | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_20 | Primary_Ground | 3 | 0,6 | >= | 0,4 | 0,4 | 0,08 | |

| Net_23 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_24 | SEC-GND | 20 | 0,7 | >= | 0,48 | 0,48 | 0,11 | |

| Net_25 | PROTECTED_EARTH | 300 | 33 | >= | 3,2 | 2,2 | 0,75 | |

| Net_26 | Primary_Ground | 300 | 24 | >= | 3,2 | 2,2 | 0,75 | |

| Net_30 | GND | 20 | 0,7 | >= | 0,48 | 0,48 | 0,11 | |

| Net_31 | Primary_Ground | 16 | 0,7 | >= | 0,45 | 0,45 | 0,1 | |

| Net_38 | PROTECTED_EARTH | 300 | 12 | >= | 3,2 | 2,2 | 0,75 | |

| Net_43 | Primary_Ground | 300 | 3,6 | >= | 3,2 | 2,2 | 0,75 | |

| Net_44 | Primary_Ground | 300 | 3,6 | >= | 3,2 | 2,2 | 0,75 | |

| Net_46 | PROTECTED_EARTH | 300 | 14 | >= | 3,2 | 2,2 | 0,75 | |

| Net_47 | PROTECTED_EARTH | 300 | 10,4 | >= | 3,2 | 2,2 | 0,75 | |

| Net_48 | GND-SEC | 500 | 8 | >= | 5 | 3,6 | 1,3 | |

| Net_50 | PROTECTED_EARTH | 300 | 20,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_51 | PROTECTED_EARTH | 300 | 19 | >= | 3,2 | 2,2 | 0,75 | |

| Net_52 | PROTECTED_EARTH | 200 | 17 | >= | 2 | 1,4 | 0,42 | |

| Net_53 | PROTECTED_EARTH | 200 | 19 | >= | 2 | 1,4 | 0,42 | |

| Net_56 | GND | 5 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_57 | PROTECTED_EARTH | 300 | 9,5 | >= | 3,2 | 2,2 | 0,75 | |

| Net_58 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_59 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_60 | GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_61 | GND | 28 | 8,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_62 | GND | 28 | 8,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_63 | GND | 3 | 1,7 | >= | 0,4 | 0,4 | 0,08 | |

| Net_64 | SEC-GND | 28 | 0,7 | >= | 0,53 | 0,53 | 0,14 | |

| Net_66 | PROTECTED_EARTH | 200 | 26 | >= | 2 | 1,4 | 0,42 | |

| Net_67 | PROTECTED_EARTH | 200 | 23 | >= | 2 | 1,4 | 0,42 | |

| Net_68 | PROTECTED_EARTH | 200 | 20 | >= | 2 | 1,4 | 0,42 | |

| Net_71 | PROTECTED_EARTH | 200 | 12,5 | >= | 2 | 1,4 | 0,42 | |

| Net_72 | PROTECTED_EARTH | 200 | 10 | >= | 2 | 1,4 | 0,42 | |

| Net_73 | PROTECTED_EARTH | 300 | 15,8 | >= | 3,2 | 2,2 | 0,75 | |

| Neutral | PROTECTED_EARTH | 300 | 10 | >= | 3,2 | 2,2 | 0,75 | |

| open-collector | GND | 5 | 0,7 | 0,45 | >= | 0,4 | 0,4 | 0,08 |

| out+ | GND | 28 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| out- | GND | 28 | 1,8 | >= | 0,53 | 0,53 | 0,14 | |

| Phase | PROTECTED_EARTH | 300 | 10 | >= | 3,2 | 2,2 | 0,75 | |

| Primary_Ground | PROTECTED_EARTH | 300 | 10,2 | >= | 3,2 | 2,2 | 0,75 | |

| PROTECTED_EARTH | PROTECTED_EARTH | 0 | 0 | >= | 0,08 | 0,08 | 0,08 | |

| rect | PROTECTED_EARTH | 250 | 3,6 | >= | 2,5 | 1,8 | 0,56 | |

| SEC-GND | PROTECTED_EARTH | 1000 | 10,6 | >= | 8 | 5,6 | 3,2 | |

| set | GND | 5 | 0,7 | 0,45 | >= | 0,4 | 0,4 | 0,08 |

| snub | Primary_Ground | 340 | 4 | 2,7+fräsen | >= | 3,4 | 2,4 | 0,9 |

| source | Primary_Ground | 2 | 0,7 | >= | 0,4 | 0,4 | 0,08 | |

| ZCD | Primary_Ground | 10 | 0,7 | >= | 0,4 | 0,4 | 0,08 |

Die Leiterplatte hat nun korrekte Abstände für die hohen Spannungen, die Abstände haben ausreichende Reserven.

Die Leiterplatte kann auch aus Standard FR4 Material hergestellt sein, das erleichtert die Beschaffung.

PFC Controller: net HVSU (U1), Pin 1 gegen Pin 3

PFC Controller: net HVSU (U1), Pin 1 gegen Pin 4

| Als nächstes kommt die

Bestellung der Leiterplatte, Bestückung und Inbetriebnahme. |

.

.