Das Oszilloskop war defekt, das

Netzteil hatte beim Einschalten mit einem lauten Knall die primäre

Schmelzsicherung durchschmelzen lassen. In aller Regel sind das sehr

unschöne Defekte, bei denen oftmals einiges kaputt gehen kann.

Zuvor lief das Oszilloskop für ca. 1 Stunde bei über 30°C

Raumtemperatur mit vier Einschüben im Dauerbetrieb, das war keine

so gute Idee. Nach dem mehrmaligen Wechseln eines Einschub hat es beim

Wiedereinschalten geknallt. Die Übertemperatursicherung war es

nicht, ein durch die Wärme vorbelastetes Bauelement hat den

Einschaltvorgang nicht mehr überstanden, die wahre Ursache ist im

Dunkeln. Mittlerweile betreibe ich die 7000er Serie bei längerer

Einschaltdauer immer mit dahinterstehendem externe Lüfter, auch

wenn es etwas überzogen und nicht unbedingt nötig erscheint

und sicher auch nicht ist, aber so einen Lüfter gibt's für 10 Euro

in jedem Baumarkt. Die 7000er sind einfach zu schade um sie zu

verheizen, die kommen nie wieder.

Als erste Maßnahme, Netzstecker

raus und Netzteil ausbauen, vier Schrauben in der Ecke auf der

Rückseite. Es sei die Warnung ausgesprochen die Arbeiten an diesem

Netzteil können bei nicht fachgerechtem Umgang

lebensgefährlich sein, es liegen gleichgerichtete Netzspannungen von

bis zu über 300 Volt vor. Die AC-Gleichrichter Kondensatoren haben

300 Volt Potential und deren Entladung nach dem Ausschalten dauert

einige Minuten. Solange die kleine Glimmlampe (hier nicht sichtbar)

blinkt haben die Netzteilelkos noch über ca. 80 Volt an

Restspannung. Man beachte auch ein Kurzschluß einer dieser beiden

Kondensatoren setzt einiges an Ampere in Bewegung, Vorsicht

Funkenbildung, Verschmelzung usw.

Von besonderer Güte an Gefahr ist natürlich die CRT

Anodenspannung, sie wird im Netzteil direkt aus einer Wicklung aus dem

Hochfrequenztransformator erzeugt auf -2960 Volt, von dort aus geht es

in den High Voltage Multiplier hoch auf ca. 21.000 Volt, das ist sehr

gefährlich für den Reparierenden und wenn man nicht aufpasst

auch für das Oszilloskop selbst. Das besonders heimtückische

an dieser Glas und Vakuum isolierten CRT Spannung ist, sie bleibt

über Tage hinweg auch im ausgeschalteten Zustand auf sehr hohem

Level und reicht immer noch aus um einen Menschen zu gefährden

oder im sorglosen Umgang die Elektronik zu zerstören. Daher nach

dem Abziehen des 21kV Stecker diesen immer zuerst gegen Gehäuse

Masse halten und über den Funkenweg die Spannung

kurzschließen. Während des Abziehens des CRT Steckers sehr

aufpassen und auch beim Weg mit dem blanken Stecker zum Gehäuse unbedingt darauf achten

nicht in die Nähe von Elektronik, Leiterplatten oder schwach

isolierten Kabeln zu kommen, da der Funke (locker 2cm) sich gnadenlos

seinen Weg dahin suchen würde bevor man überhaupt in die

Nähe des rettenden Gehäuse kam. Zum Entladen mit einer

isolierten Ground Prüfspitze im eingesteckten Zustand hat man bei

diesem Steckertyp leider keine Chance. Wenn man das zum ersten mal

macht, nicht erschrecken über den Funken, den Stecker abzuzuziehen

benötigt gewisse gute Nerven oder ausreichend Erfahung. Das

Service Manual gibt ausreichend Hinweise und Warnungen über den Umgang mit

diesen hohen Spannungen.

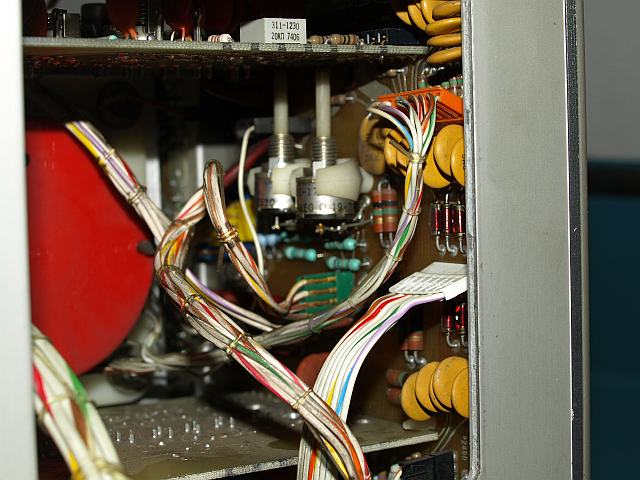

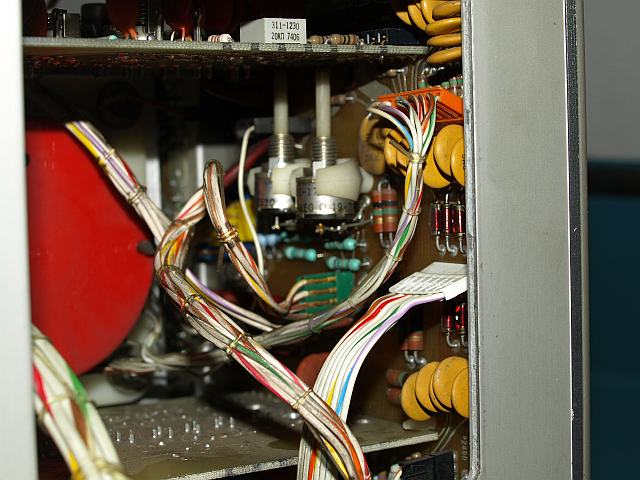

Die Anschlußleitungen sind gerade mal so lang, dass man noch

daran arbeiten kann. Aber das nützt in diesem Fall nicht viel, da

sehr wahrscheinlich einiges am Inverter Teil defekt gegangen ist und

der liegt tief im Innern vergraben, d.h. man muss es sowieso zerlegen

und das ist bei dieser kompakten Konstruktion eine unangenehme

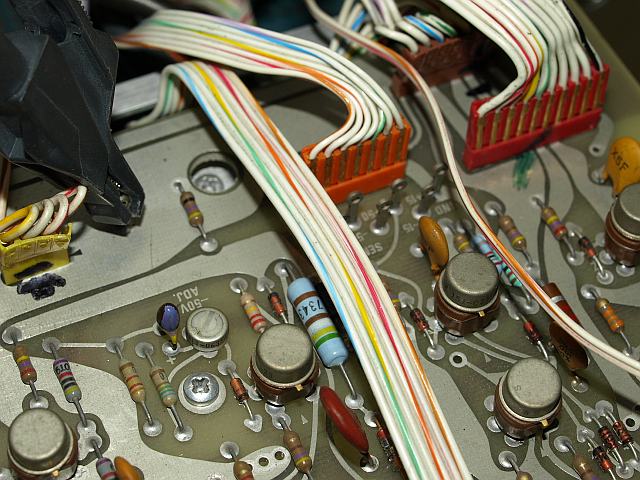

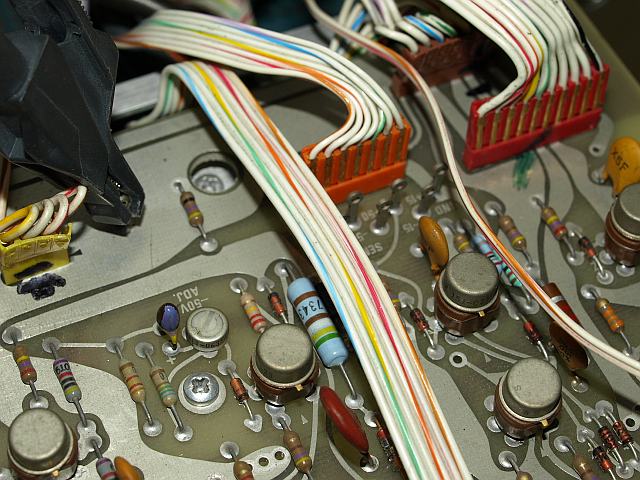

Sache. Die im Foto sichtbare Leiterplatte auf der Oberseite ist der Low Voltage

Regulator, er regelt verschiedene Gleichspannungen auf konstante Werte,

+130V, +50V, -50V, +15V, -15V und +5V.

Die Leitungen von Netzteil

führen weit bis ins Gerät hinein, hier bis zum CRT Steuerungs

Teil. Beim Herunterziehen der Stecker sollte man sich zuvor

aufschreiben wie herum welcher Stecker wo drauf kommt. Diese

Leiterplatte ist ziemlich versteckt, so das eine Taschenlampe ein

sinnvoller Helfer ist. Man könnte zwar problemlos aus dem Manual

herausarbeiten welcher Stecker wo und wie herum draufgesteckt wird, es

ist aber eine ordentlich lästige Blätterei, die man sich

sparen kann durch ein paar Notizen. Glücklicherweise hat Tektronix

die Methode eingeführt an allen Stecker den Pin Eins durch einen

kleinen Pfeil auf Stecker und Leiterplatte klar zu kennzeichnen.

Der eine Kabelbaum hat bereits einiges an Staub angesammelt, da sich auf

dieser Leiterplatte auch -2960 Volt für die CRT Steuerung

befinden. Das wird alles gereinigt, die fachgerechte Entfernung dieses Staubs sollte man schon durchführen.

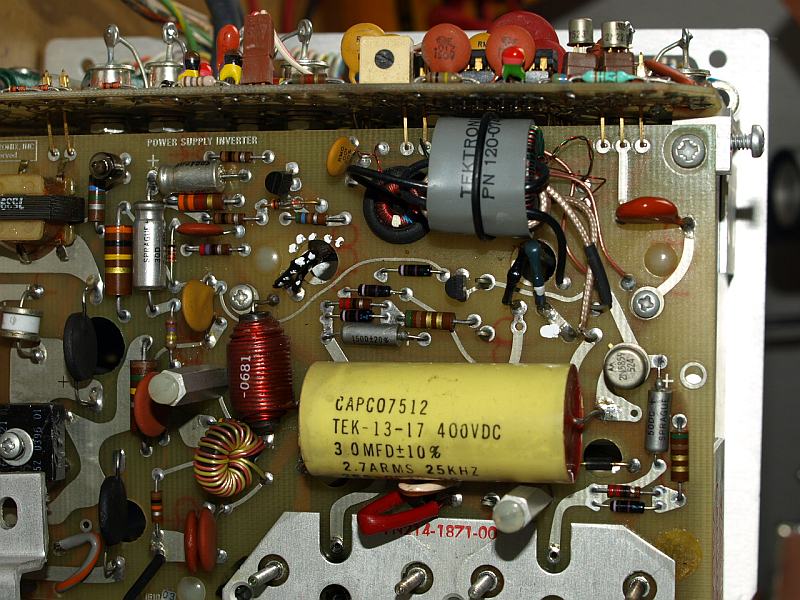

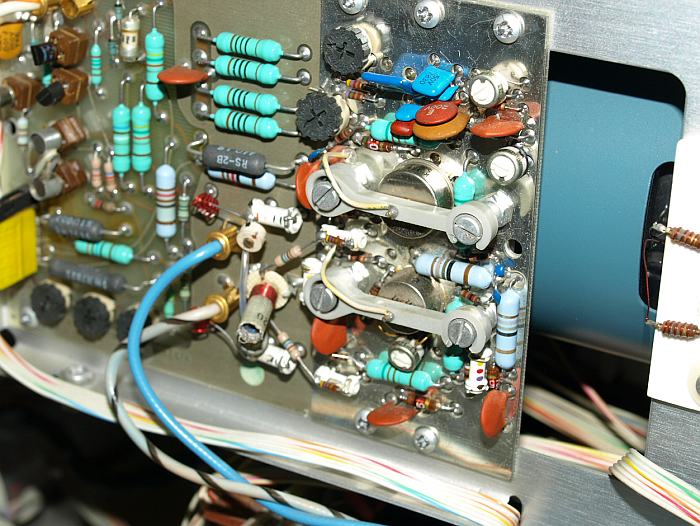

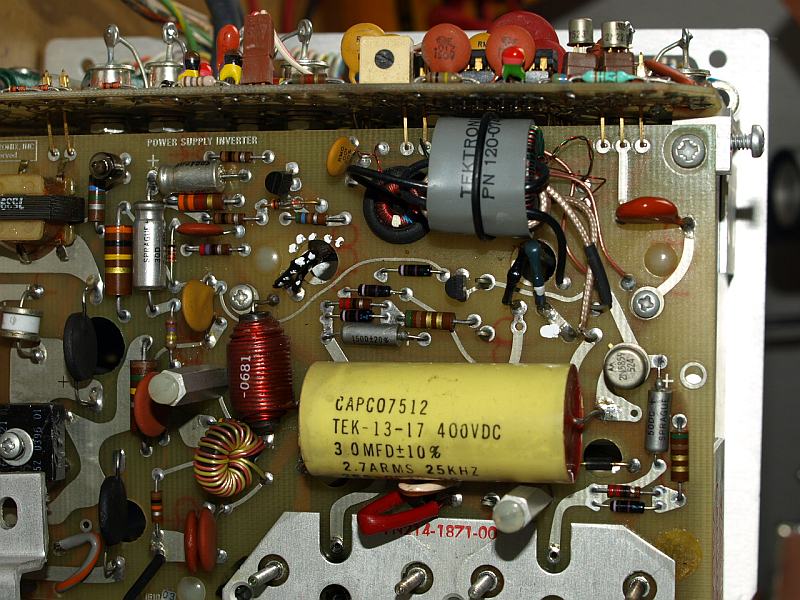

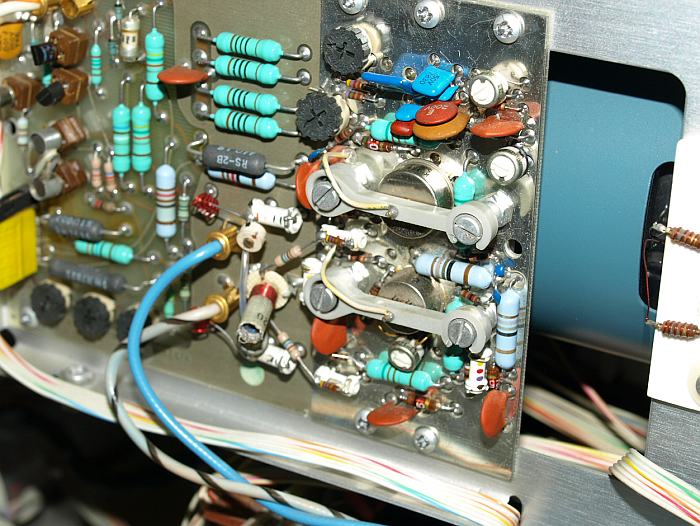

Das ist der Power Supply Inverter, er

macht eine Netzgleichrichtung und versorgt einen

Hochfrequenztransformator mit einer getakteten Wechselspannung. Der

DC-DC Converter arbeitet als Serien Resonanz Schwingkreis aus

einem 0.03µF Kondensator und einer 1mH Induktivität in Serie mit der

Primärwicklung des Hochfrequenztransformators. Die nominale

Schwingfrequenz beträgt ca. 29 kHz. Abhängig von Belastung

und AC Eingangsspannung variert die Schwingfrequenz sowie auch die

Pulsweite des Ansteuertaktes, durch diese Verfahren werden

Eingangsspannungsschwankungen und auch Lastwechsel ausgeregelt. Dieses

Verfahren glänzt durch seine Einfachheit, ausreichend hohem

Wirkungsgrad und der guten Eigenschaft eines nahezu sinusförmigen

Stromes durch die Primärwicklung des HF Trafos, dieses Verfahren

sorgt wiederum für weniger Störungen an der

Sekundärseite und ist auch leichter gleichzurichten. Saubere

Sekundärspannnungen sind für ein Hochleistungsoszilloskop von

essentieller Bedeutung.

Oben rechts auf dem Bild ist der T1230, ein Steuertransformator

für die gegenphasigen Austeuersignale der beiden bipolaren

Schalttransistoren Q1234 und Q1241, die unten rechts auf den TO-3

Trägern verbaut sind. Links oben ist ein AC-Line Sense

Transformator T1208, der eine Triggerung des Oszilloskopes auf "LINE"

Position ermöglicht, zudem generiert er auch eine

gewisse Überwachungsschaltung des DC-DC Controllers für die

Netzspannungsqualität. Direkt darunter das weiße zweipolge

Bauteil ist eine Überspannungsfunkenstrecke, wirksam gegen

transient auftretende zu hohe Netzspannung, diese Bauteil wirft im

Auslösefall auch die Primärsicherung. Der Transistor Q1246

ganz rechts in der Mitte ist Teil einer Überwachungsschaltung

gegen eine fehlerhafte zu hohe DC-DC Primärspannung, benannt als Over

Voltage Stop. Der Q1246 war auch defekt, sowie auch der 22 Ohm Widerstand

in der Basisleitung des Schalttransistors.

Links vom T1230 befindet sich der kleinere T1235, er versorgt den

DC-DC Controller U1275 mit einer ca. 9 Volt Spannung, mit ihm

läßt sich auch ein Überstromschutz realisieren.

In Summe ausgesprochen hat es Tektronix geschafft mit wenigen

Bauteilen ein sehr leistungsfähiges beachtlichtes Netzteil auf die

Beine zu stellen, hinzu kommt neben der hohen Verarbeitungsgüte

auch die Eigenschaft sehr viele mögliche Fehlerfälle

abzusichern, insbesondere hatten die Ingenieure auch ein hohes

Bestreben darauf gelegt die Schaltung so auszulegen, das in einem

Fehlerfall die komplette nachgeschaltete Schaltung möglichst

geschützt bleibt. Als schützenswert galt nicht nur das

Oszilloskop selbst sondern auch der Repariende, auf vielen Hinweisen im

Service Manual und auch in Form von Aufklebern im Gerät wird der

Reparierende auf sein mögliches Fehlverhalten hingewiesen.

Auch die vielen Erklärungen im Service Manual sind sehr

umfangreich. Diese besonders lobenswerte gelebte Kultur einer Form der

Elektrotechnik ist leider nicht sehr weit verbreitet (in der alten

Messtechnik schon) und gerät leider in der heutigen Zeit

zunehmend in Vergessenheit. Das ist einer der Hauptgründe

warum ich nicht die

geringste Lust habe manche Geräte (nicht alle) aus bestimmten

Bereichen der Elektronik zu reparieren, ich schmeiß sie lieber

auf den

Receycling Hof als mich mit unzumutbaren Schaltplänen

rumzuärgern, wenn überhaupt irgendwo einer

erhältlich ist.

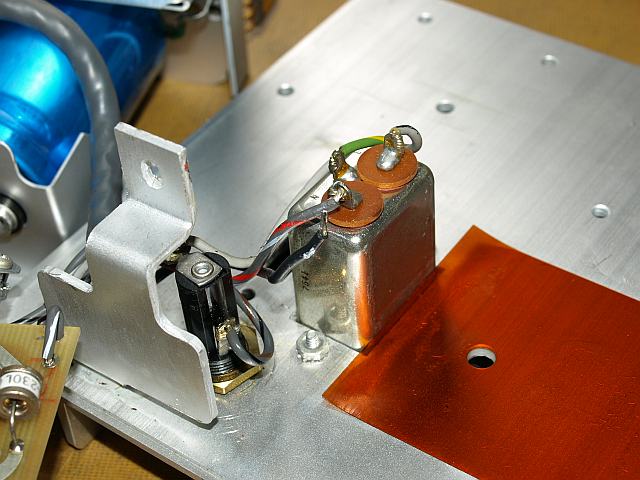

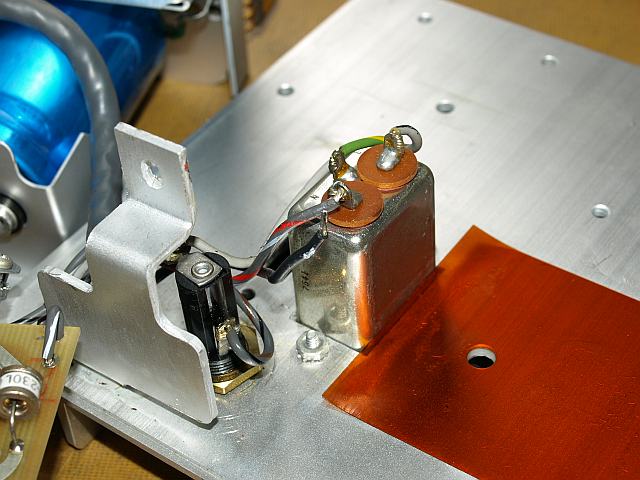

Links der Diodenbrücken

Netzgleichrichter, eine Common Mode Spule, eine weitere

Überspannungsfunkenstrecke und der rechts der Montage Platz

für die beiden Schalt Transistoren. Vor dem Zerlegen des Netzteils

müssen ein paar Verbindungen entlötet werden, diese sollte

man sich vor dem Zerlegen farblich markieren (nutze hier einen

weißen Punkt mit einem Marker), damit der Zusammenbau später

wieder gesichert vorangehen kann. Die beiden Schalttransistoren Q1234

und Q1241 waren beide defekt und niderohmig, ihre innere Struktur ist wahrscheinlich zerschmolzen und

sorgte für eine niederohmige Kurzschlussbrücke.

Der Netzfilter und die

Primärsicherung. Rechts auf der Kapton Foilie befindet sich ein

Teil, der normalerweise nach Hinweisen im Service Manual

ausdrücklich nicht zerlegt werden sollte, hier aber musste es sein

um an die defekten Bauteile heran zu kommen, es ist ein unter Spannung

stehendes Aluminiumblech. Bei der Wiedermontage ist dringend darauf zu

achten sehr sorgfältig und sauber zu arbeiten. Die alte

Wärmeleitpaste ist zu entfernen und durch neue zu ersetzen. Es ist

peinlichst darauf zu achten, dass kein Dreck unter die Folie oder das

Blech gelangt, insbesondere ein kleiner Metallspan wäre besonders

fatal, da dieser die Kaptonfolie zerdrücken kann, aber auch schon

ein sehr kleines Krümel Steinchen kann die Isolationsfolie

zerstören und an dieser Stelle eine ernstzunehmende Schwachstelle

in der Isolierung verursachen. Auch das Drehmoment des Anziehens ist

mit Bedacht zu wählen, gut hand fest reicht schon. Das mag alles

lächerlich klingen, aber ich habe in Fertigungsbereichen schon

genug deratige menschliche Fehler gesehen, bei denen man sich nur an

den Kopf langen konnte.

Das geringste was man bei der Montage tun kann ist - Denken -

und Sorgfalt walten lassen, nach der Montage sollte die Überprüfung mit

einem Ohmmeter auf Isolation selbstverständlich sein,

zumindest grobe Isolationsfehler lassen sich so vor dem

Wiedereinschalten aussschließen. Durch das Prüfen mit dem

Ohmmeter lassen sich leider keine Isolationseffekte prüfen, die

erst bei höherer Spannung wirksam wären, dazu bräuchte

man ein anderes Prüfverfahren, die wirksamste Methode gegen solche

Fehler ist jedoch zugleich auch die Beste, besser als jede

Überprüfung danach - "Denken Beim Zusammenbauen".

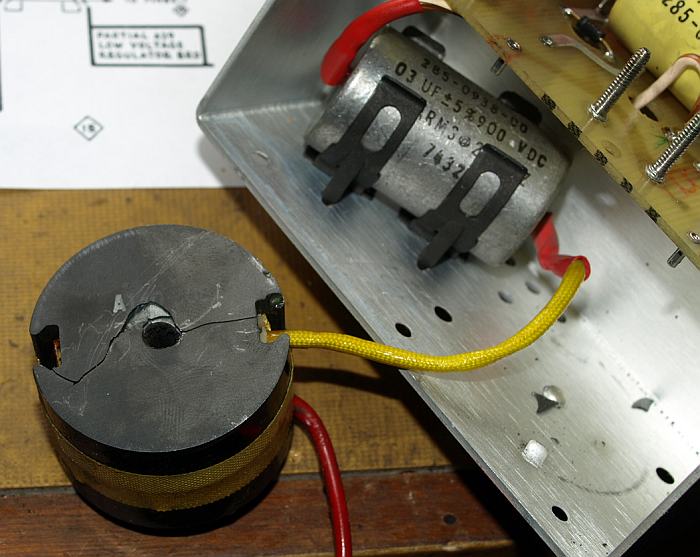

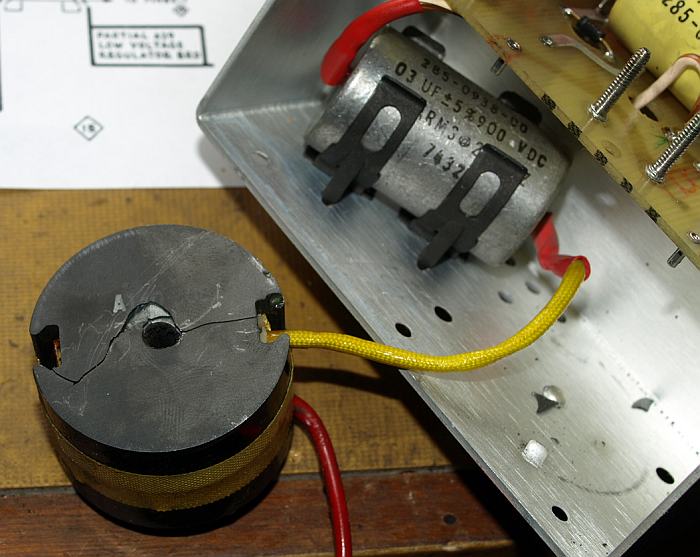

Das ist ein weiteres defektes

Bauteil, die 1mH Serienresonanzspule L1237, rechts davon der

Serienresonanz Kondensator C1237, es ist ein hochbelastbarer 900 Volt

Folienkondensator. Unschwer zu erkennen der Ferritkern der

Indktivität ist gebrochen und die Brösel lagen auch im

Netzteil herum. Ja, so etwas kann es geben ! Ferrite sind sehr harte

und spröde Materialen, die z.B. unter hoher Vibration,

mechanischer Bewegung oder auch zu hoher Wärme oder der

Kombination aus mehreren Effekten brechen kann. Ich weiß leider

nicht genau warum der Kern gebrochen ist, es bleibt Spekulation nach dem

Warum.

Jedenfalls hatte der Kern trotz des Bruches noch eine Induktivät

von nominal 1mH, rein theoretisch wäre er weiterverwendbar, aber

und und das ist das große ABER, die Induktivität unter

Belastung mit Nennströmen ist unbekannt, es kann sein, dass sie

dann heftig sinkt. Der weitere Gefahrenpunkt ist die zukünftige

Sicherheit, was passiert wenn der Kern weiter zerbröselt? viel zu

gefährlich das Netzteil deswegen zu riskieren. Es gibt nur eine

Lösung - austauschen. Glücklicherweise besaß ich

einen 1mH Ersatzferriten von einem 7904 Schlachtnetzteil, der

hierfür den Ersatz bildet. Der Ersatztyp war zwar minimal kleiner,

aber das muss nicht unbedingt ein Ausschlußkriterium sein.

Was tut man wenn man keine Ersatz Induktivität hat? Man wickelt

sich selber eine, eine vergleichbare Induktivät sollte man mit

jedem heutzutage gleichgroßen LF Power Kern hinbekommen. Ich

vermute mal das Netzteil würde dann damit auch laufen.

Der Kern sollte unbedingt wieder

fachgerecht montiert werden, darunter verstehe ich die Montage

beidseitig mit Wärmeleitpaste, die sich berührenden

Oberflächen müssen zuvor peinlichst sauber sein, der Kern

toleriert aus mechanischen Gründen keine Fremdkörper zwischen

den Berührungsflächen. Sehr kritisch beim Kern ist das

Anziehen der beiden Schrauben, das Anziehen sollte wechselseitig

erfolgen, so ähnlich wie bei einem Zylinderkopf, diese Schrauben

eher nicht zu fest anziehen, der mechanische Spielraum für

Ausdehnungstoleranzen ist sehr begrenzt. Die Idee, die mir erst

später einfiel war, es wäre ideal hier eine etwas dickere

Wärmeleitfolie zu verwenden, die diese mit ihrer Flexibilität

and Kompressionsfähigkeit eine mechanische Ausdehnungsarbeit

ausgleichen könnte und starken partiellen Druck vom Kern

fernhält. Das Sichern der Schrauben mit Sicherungslack wäre

hier auch eine gute Idee, da man ja nicht zu sehr die Schrauben

anziehen sollte. Die Herstellung einer guten Montage des Kerns muss

überlegt sein, sein zukünftiges Überleben

hängt davon ab, der richtige Kompromiss aus Wärmehaushalt und

mechnisch spannungsarmer Montage muss gefunden werden, dazu sind alle

Überlegungen angebracht.

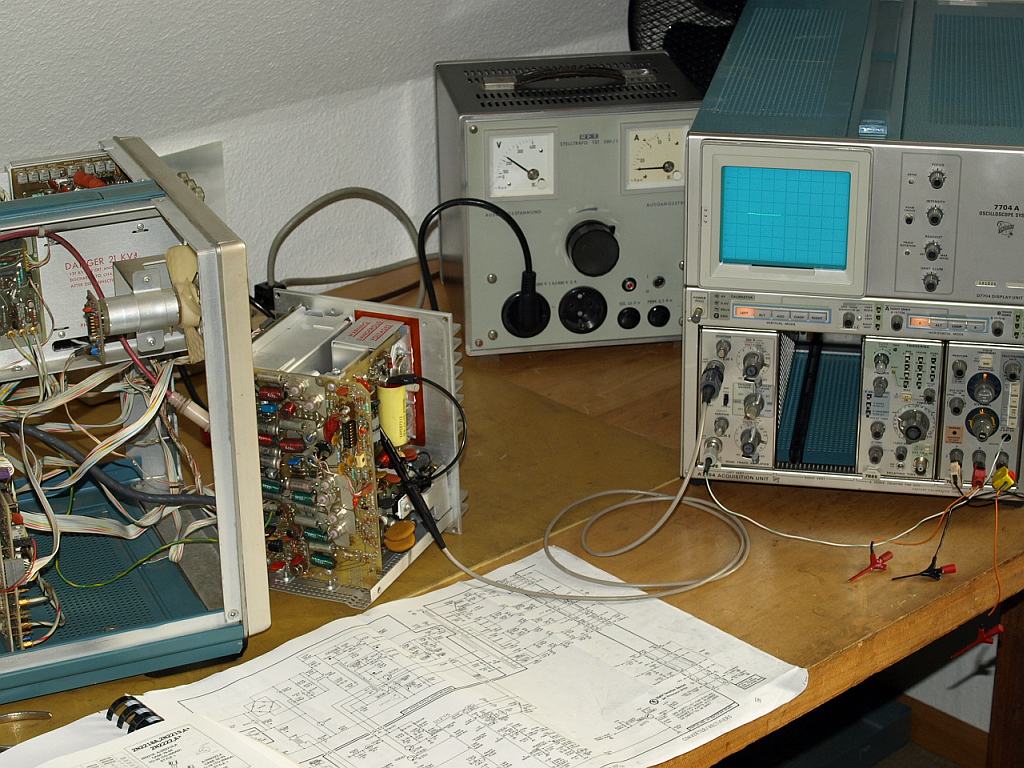

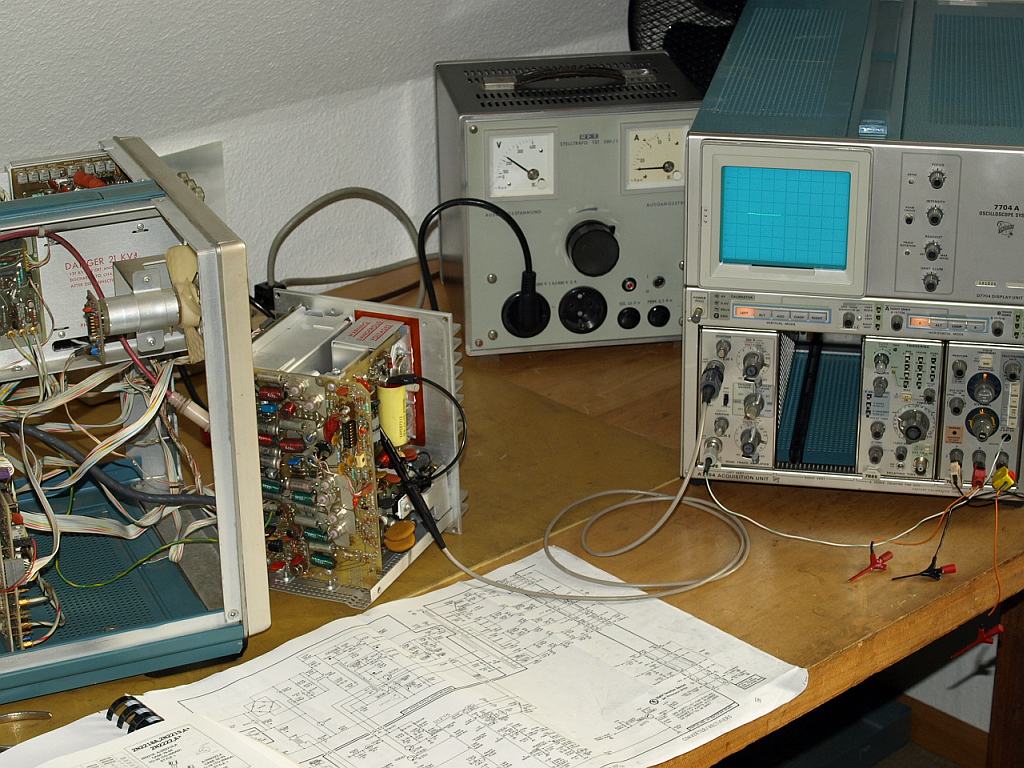

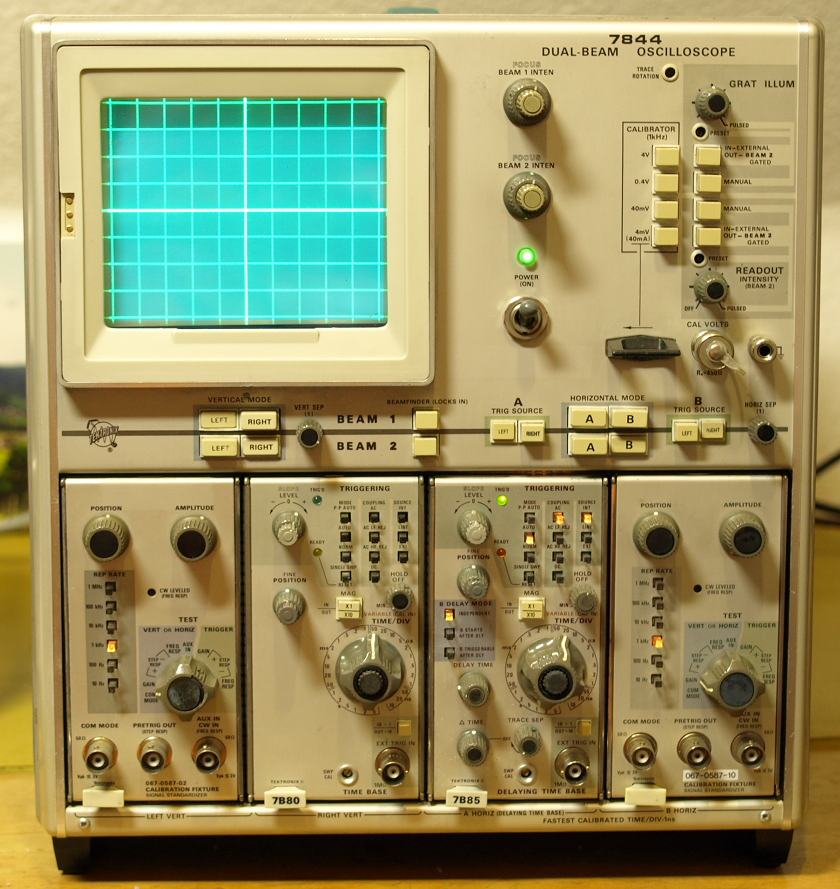

Das ist ein typischer Arbeitsplatz

mit dem wichtigsten was zu einer Netzteilreparatur benötigt wird.

In der Mitte ein netzgetrennter AC Stell-Transformator um die

Versorgung des Netzteiles beliebig anfahren zu können. Rechts das

Test Oszilloskop (hier ein

7704A), bei

Arbeiten an der Netzspannung ist darauf zu achten, dass der Tastkopf

auch für mindestens ca. 400 Volt zugelassen ist, ein zugelassener

1:100 ist meist in AC Bereich die bessere, da belastbarere Wahl.

Idealerweise versorgt man auch das Test Oszilloskop auch noch über

einen Schutztrenntransformator. Ganz wichtig ist natürlich das

Service Manual, ohne das ist man fast chancenlos. Weitere

nützliche Helfer bei der Reparatur sind Transistor

Datenbücher und einer der nützlichsten Fehler ist ein

Kennlinienschreiber, hier ein

7CT1N,

mit ihm lassen sich defekte oder halbdefekte Transistoren einwandfrei

und schnell bestimmen. Die schnelle Überprüfung auf einen

defekten Transistor geht natürlich auch mit einem DMM mit der

Transistortestfunktion oder dem Diodentester im DMM, aber damit lassen

sich damit leider nicht allen Arten von Transistordefekten erkennnen,

das ist sogar besonders tragisch, man wiegt sich in einer

trügerischen Sicherheit "der Transistor funktioniert doch" tut es

in Wirklichkeit aber nicht in allen Belangen.

Nachdem sich nun am Inverter keine Fehler mehr lokalisieren

ließen ging es an das erste Wiedereinschalten und langsames

Hochfahren des Trenntrafos. Natürlich ging nichts, immer noch was

defekt. Eine berechtigte Angst war der Hochfrequenztrafo, wenn er einen

Wicklungsschluß hätte ist dies einer der übelsten

Fehler. Dieses Teil ist auch gebraucht kaum noch erhältlich und da

würde nur entweder ein Nachbau helfen oder von Hand frisch

aufwickeln, maschinell ist es nicht möglich da die beiden Teile

des Kerns miteinander verklebt sind. In Summe wäre das: abwickeln,

sich alles haarfein notieren und wieder neu aufbauen. Das ist

übelste Arbeit, ist aber prinzipiell möglich und nur die

letzte aller Maßnahmen. Ich habe einmal von einem 7904 einen

defekten Trafo abgewickelt,es sind mehrere Sekundärwicklungen mit

noch von Hand wickelbaren Windungszahlen. Die Primärwicklung ist

weit im Innern und beidseitig geschirmt. Die unterste Lage ist die

Hochspannungswicklung und die hat viele hundert Wicklungen

dünnstem Draht, wenn die defekt ist - Prost Mahlzeit - nur

reparierbar mit Lösen der Kernverklebung (noch nie gemacht).

Aber glücklicherweise keinen Wicklungsschluss festgestellt (normal

sollte man das mit ausreichend hoher Spannung und hohem

Spannungstransienten messen, weil ein DMM bringt nichts zum

Überschlagen), aber dazu müste man den Trafo ausbauen, was

auch eine böse Strafarbeit ist, also erst mal abwarten und die

U1275 Sicherheitskreise absuchen.

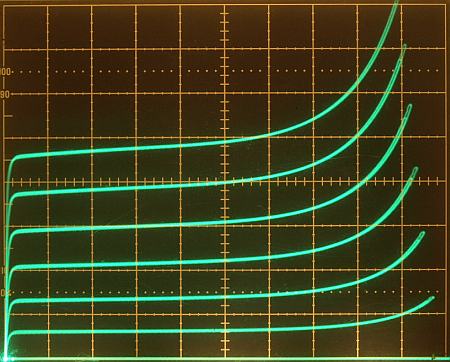

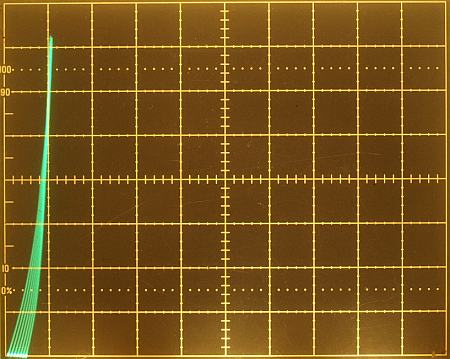

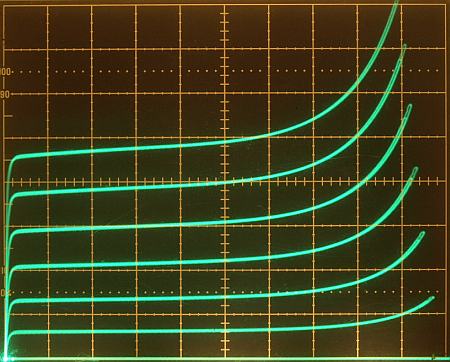

Siehe da nach langen Suchen doch noch einen defekten 2N2222A Transistor gefunden auf der Rectifier Leiterplatte.

Links, so sieht ein funktionstüchtiger Transistor aus, rechts der defekte bei gleicher Skalierung - klarer Fall defekt.

Ich vermute mal durch den hohen Kurzschlussstrom, der auch durch den

Basis Ansteuerungstransformator T1230 läuft (über den Weg

T1310 Primarwicklung, T1235 Trafo, T1230 1T Wicklung) hat sich an der

Sekundärseite von T1230 an den 30 Windungen eine zu hohe Spannung

aufinduziert, die den Q1252 zerstört hat. Der Q1254 hatte

Glück, da der fette C1259 mit 2µ2 ihm wahrscheinlich das

Leben rettete. Die Basis Emitter Diode im Q1252 hat wahrscheinlich auch

den U1275 Pin 9 von Böserem verschont. Nominal liegt am Q1252

Emitter 12.4V, im Kurzschlussfall können das einiges mehr werden,

ein 2N2222A ist im Mikrosekundenbereich im Secondary Breakdown und

gehimmelt.

Das gleiche Schicksal der Überspannung erfuhr vielleicht auch

Q1246 der durch die 4T Wicklung des T1230 zerstört worden sein

könnte, schließlich war sogar R1240 defekt.

Was letztendlich die genaue Ausfallursache war kann ich nicht sicher

sagen, bei der hohen Umgebungstemperatur war das Netzteil sehr

warm und ich hatte es mit mehrmaligem schnellen Einschalten provoziert

durch sehr raschen Einschubwechsel, das kommt erschwerend hinzu,

möglicherweise hatte einer der beiden NPN Power Transistoren

einfach zuviel die Hitze im Einschaltmoment mit der hohen

Grundtemperatur; in Verbindung mit den hohen Spannungstransienten beim

Schalten hat es dann im Innern eine thermische Mitkopplung gegeben, die

schneller von Statten ging als die Überstromüberwachung

abschalten konnte. Es kann auch sein, dass die Transistoren schon

vorgeschädigt waren und auf den finalen Auslöser warteten.

Letztendlich hat hier Eins das Andere kaputt gemacht.

Auflistung der defekten Bauteile

Q1234 NPN Power Transistor

Q1241 NPN Power Transistor

R1240 Basiswiderstand 22 Ohm

Q1246 NPN Transistor vom Over Voltage Stop

Q1252 NPN 2N2222A Kleinsignal Transistor am U1275 DC-DC Converter Controller

L1237 Serien Resonanz Induktivität 1mH

Beginn der Kalibration

Eine komplette Kalibration macht

immer dann einen Sinn nach größeren Reparaturen oder wenn

man ein Gerät frisch bekommen hat, in diesem Fall passt das bei

beiden Punkten. Aus Erfahrung kann ich sagen, die meisten Oszilloskope,

die man erhält liegen gar nicht mal so schlecht in der

Spezifikation, aber manche sind an manchen Einstellungen gnadenlos

übel verstellt. Aus Erfahrung muss ich auch sagen, es gibt nicht

so viele Mainframes oder Einschübe im Umlauf von denen man sagen

kann: "von deren Einstellung bin ich gnadenlos begeistert". Sie sind

meist schlechter eingestellt als es das Design in Wirklichkeit

vorgesehen hat.

Sicherlich waren die Geräte ab Werk wunderschön kalibriert,

da der Mensch, der das machte das sicherlich sehr sehr oft gemacht

hatte, zumal der Hersteller auch optimal ausjustiertes oder gar

besonderes Kalibrier Equipment zur Verfügung hatte. Ein Problem

begann sicherlich erst draußen im Feld; diese alten Oszilloskope

ohne tägliche Übung abzukalibrieren benötigt viel Zeit

und genau das ist es was in vielen Anstalten der Elektrotechnik am

wenigsten vorhanden war, entsprechend waren vielleicht manchmal die

Ergebnisse. Ein

solide Grundeinstellung hätte über viele Jahre gehalten. Was

manche auf dem Papier als Kalibration bezeichneten war manchmal in

Wirklichkeit der Anfang vom Verstellen.

Auch das nötige Equipment ist beachtlich, z.B. gleich zwei intakte

Calibration Fixtures

zu besitzen ist selbst heute noch ein Luxus, den sich früher

sichlich nicht alle kleineren Kalibrierstellen ohne weiteres leisten

konnten, ohne ist es eine Murkersei, es geht zwar auch ganz ohne,

dauert aber elendig lange mit anderen Hilfsmitteln, wenn man es

wirklich gut machen will. Hinzu kommen noch der

Time Mark Generator, der gerade bei den kurzen Zeit wertvoll ist. Der

Sweep Sinus Generator ist auch sehr hilfreich, letztendlich noch ein

Rechteckgenerator.

Wenn man dieses umfangreiche Mainframe zum ersten mal kalibriert und

gewissenhaft vorgeht sind 10-15 Stunden Aufwand realistisch, mit

Übung schätze ich es auf ca. 3 Stunden. Alleine das

Blättern im Manual kostet viel Zeit. Man darf nicht vergessen, bei

einem Dual Beam muss man sehr viele Schritte immer zweimal machen.

Die folgende Bilderserie zeigt Ausschnitte aus der

im Service Manual beschriebenen Kalibrationsprozedur, es wurde nicht immer jeder Schritt fotographiert,

sonst wären es zu viele Fotos.

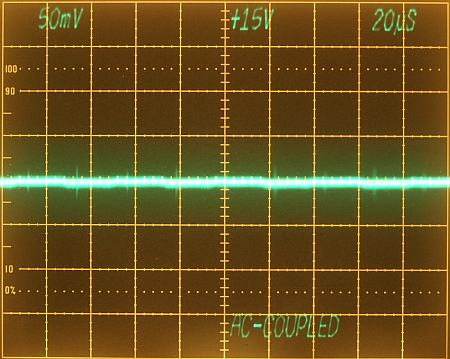

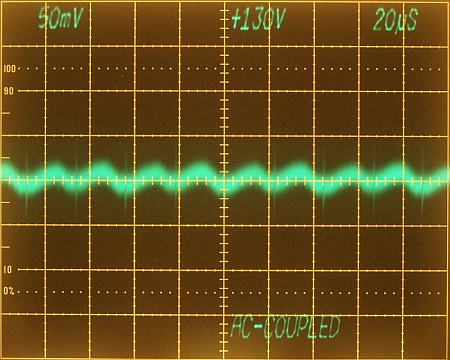

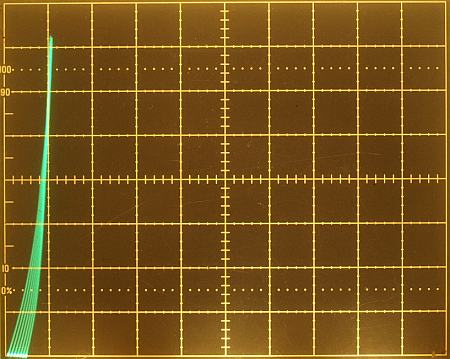

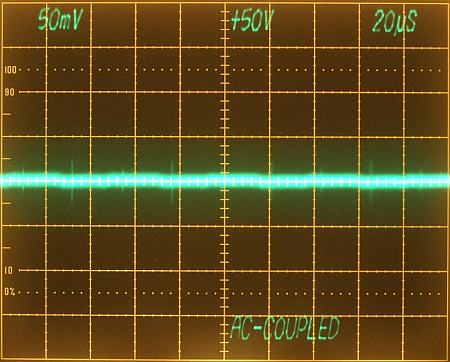

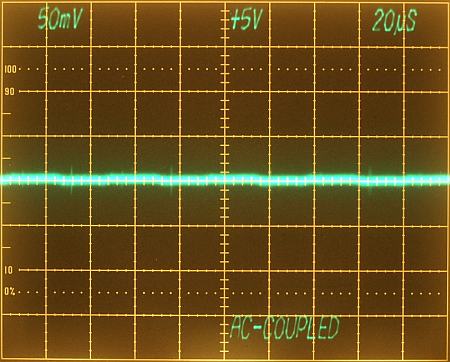

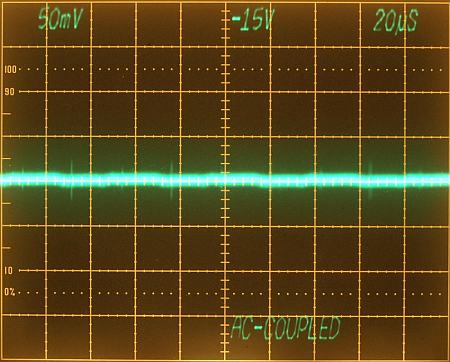

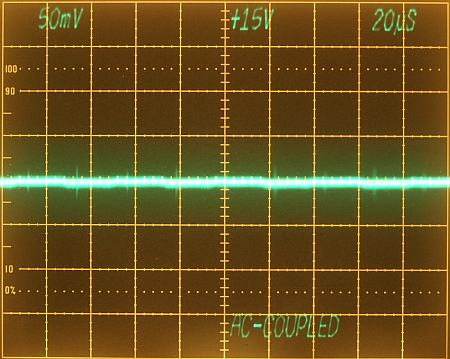

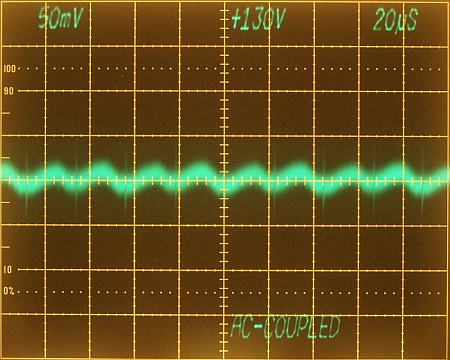

Die Spannungen lassen sich leicht an den Testpunkten messen. Wichtig

ist dass die Masse des Tastkopfes und dem DMM auch auf dieser

Leiterplatte angeklemmt werden. Es ist eine sinnvolle Maßnahme

die Spannungen nicht nur mit einem Multimeter auf DC zu vermessen,

sondern sich auch den AC-An teil mit einem Oszilloskop anzusehen.

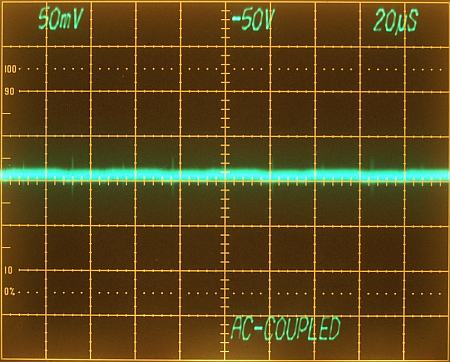

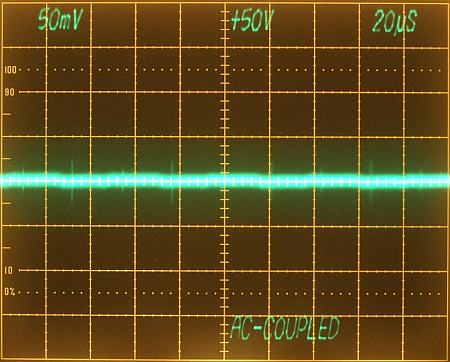

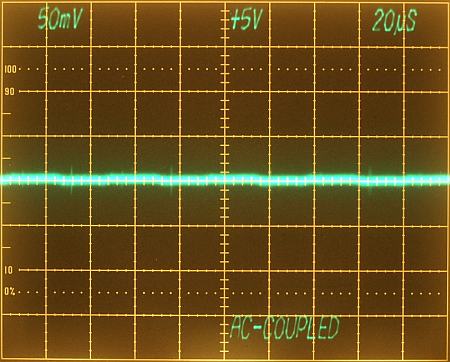

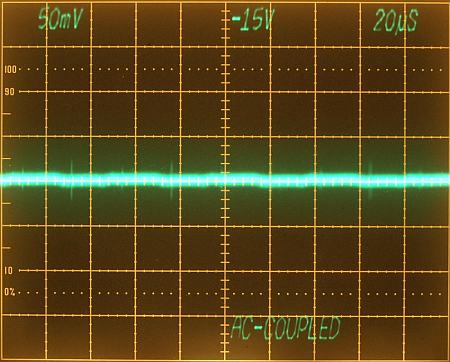

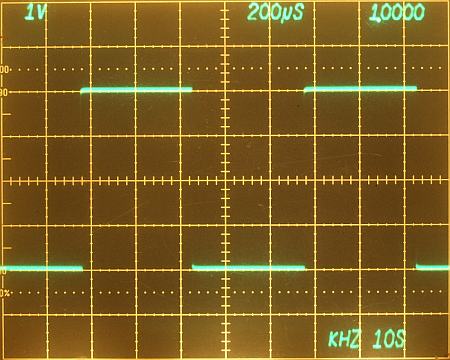

Ausgangsspannungen am Netzteil AC-Coupled

Ausgangsspannungen am Netzteil AC-Coupled

Ausgangsspannungen am Netzteil AC-Coupled

Ein paar Oszillogramme während der Kalibration:

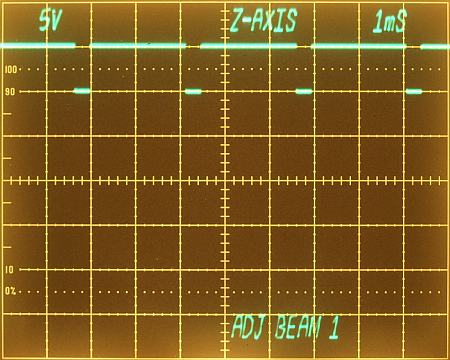

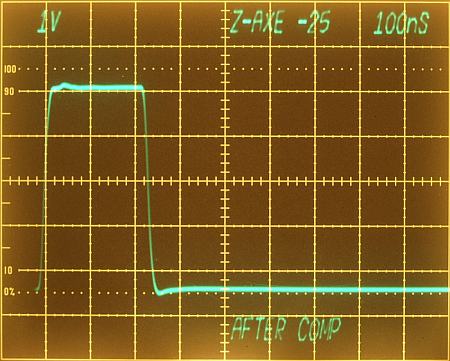

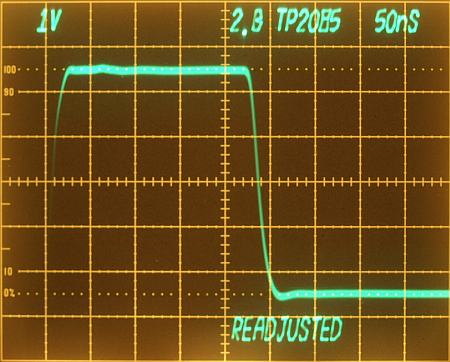

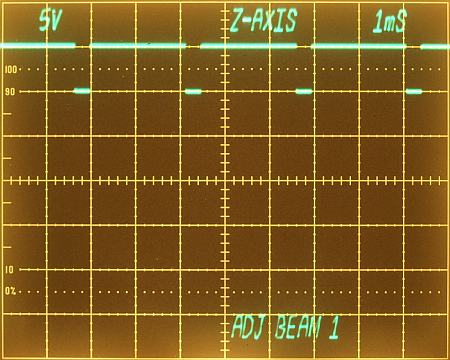

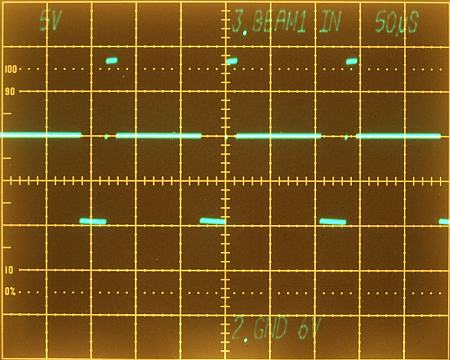

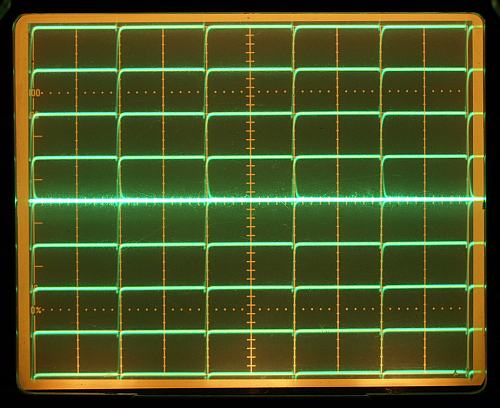

Kapitel B. Z-Axis and CRT Display

1. Adjust Z-Axis (R1180), hier musste die Beam 1 Intensität so gestellt werden, dass die Rechteckamplitude 5V beträgt.

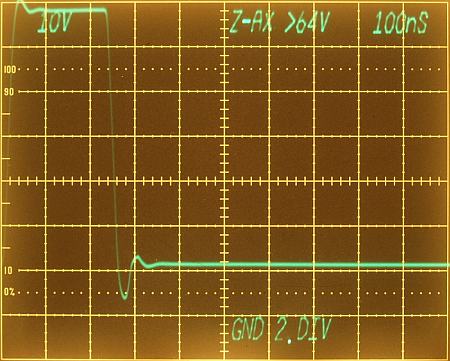

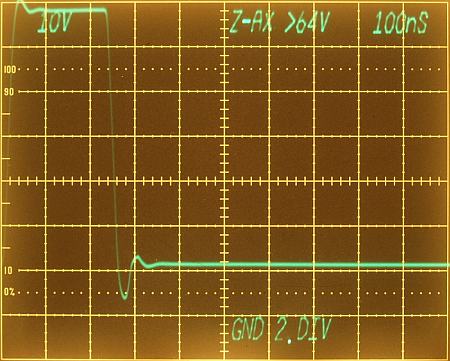

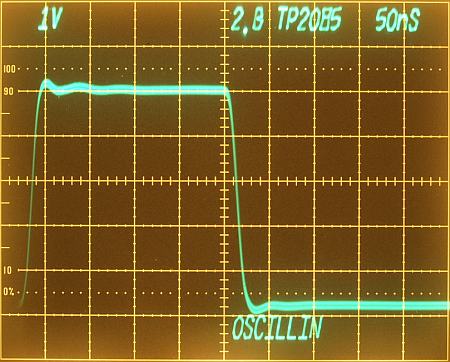

Kapitel B. Z-Axis and CRT Display

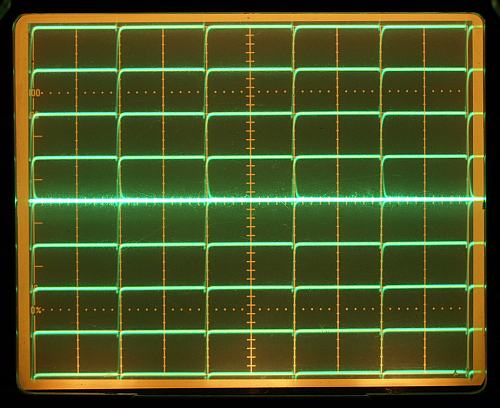

2. Adjust Z-Axis Beam 1Transient Response (C1168, R1168, C1172) , hier

musste die Beam 1 Intensität so gestellt werden, dass die

Rechteckamplitude mindestens +64V beträgt.

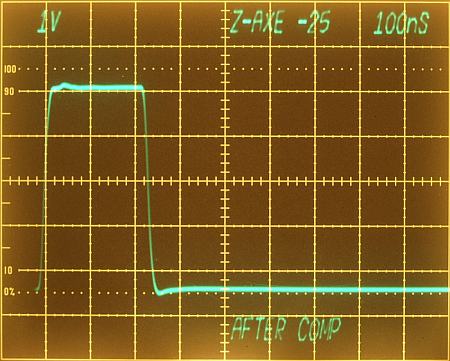

Kapitel B. Z-Axis and CRT Display

2. Adjust Z-Axis Beam 1Transient

Response (C1168, R1168, C1172) am TP1185 , hier musste die Beam 1 Intensität so

gestellt werden, dass die Rechteckamplitude um 25% reduziert wurde und eine optimale Rechteckantwort erreicht wird.

Die Amplitude des Z-Axis amplifier

muss nun mit dem Intensitätsregler um etwa 25% reduziert werden,

anschließend kann mit den Trimmwiderständen und

Trimmmkondensatoren eine bestmögliche Rechteckantwort des

Verstärkers eingestellt werden. In den meisten Fällen stimmt

diese Einstellungen über Jahre hinweg gut, in diesem Fall war aber

ein Nachstellen lohnenswert. Besser habe ich es nicht hinbekommen. Der

Überschwinger konnte weitestgehend reduziert werden, man muss

dabei aber sehr aufpassen dies nicht mit zu langsamen Anstiegsflanken

zu bezahlen. Es ist immer eine Gretchenfrage was man lieber

möchte, schneller mit etwas Overshooting oder etwas mehr

Kompensation, die bestmögliche Kompensation zu finden ist eine

Kunst, die ein langes Üben mit diesen kleinen Potis erfordert,

man muss mehrere Minuten üben, bis man genau weiß

welcher Potentiometer exakt welche Wirkung in der Sprungantwort

aufweist. Der Tastkopft sollte möglichst kurz angebunden sein,

leichter gesagt als getan bei diesem tief im Innern verbauten Testpunkt.

Generell ist es zu empfehlen vor dem allerersten Drehen sich die

eingestellten Winkelgrade der Potentiometer genau aufzuschreiben. Der

Hintergedanke ist der, falls es nicht gelingt die Ureinstellung zu

verbessern kann man jederzeit wieder zurück auf die exakte

Ureinstellung bevor man seine Wichtelhände dran hatte. Eine

Empfehlung ist es sich die Sache so zu notieren: Rxxx 4 Uhr, Cxxx 8 Uhr

30 usw. oder einfach einen kleinen Markerfilzstift verwenden und die

Urposition markieren. Das mag etwas überzogen klingen, aber wenn

man z.B. an einen schwierig einzustellenden Y-Verstärker gelangt,

den ein echter Profi eingestellt hat und man macht den Fehler ihn

verbessern zu wollen und nur verstellt und hinterher nicht mehr

zurück weiß, dann Gute Nacht und viel Spaß beim

Ärgern über sich selbst. Wenn ich da an meine frühen

Anfangszeiten zurück denke kommen mir da ein paar Erinnerungen

hoch, aber nur Mut, ohne probieren lernt man nichts.

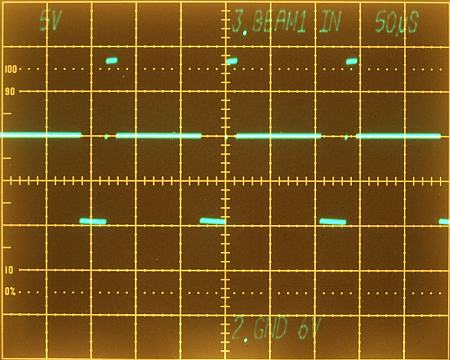

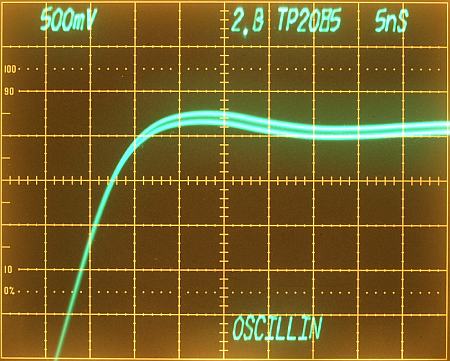

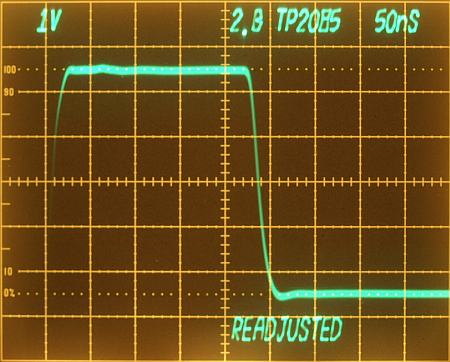

Kapitel B. Z-Axis and CRT Display

3. Adjust Intensified Z-Axis Beam 1 (C1168, R1168, C1172) am TP1185.

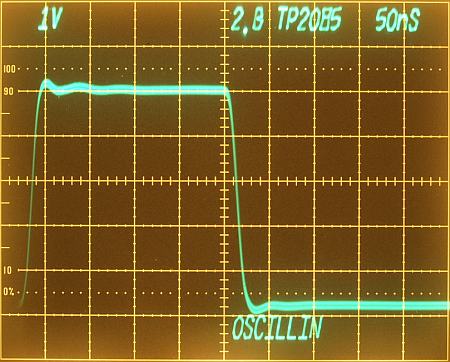

Kapitel B. Z-Axis and CRT Display

5. Adjust Z-Axis Beam 2Transient

Response (C2068, R2068, C2072) am TP2085 , hier musste eine optimale

Rechteckantwort erreicht werden. Deutlich zu erkennen die

überlagerte Oszillation im Singal, dies führte erst zu

einem kleinem Schock, man bemerkt aber bald durch Bewegung, die Ursache

hierfür ist die Loop der Alligatorklemme des Tastkopfes, der

Z-Achsen Verstärker ist sauber. Die Umgebung für den Tastkopf

ist genau an dieser Stelle alles andere als ideal, Hochspannung,

Schaltnetzteil direkt in der Nähe, am Beam 1 war die Wirkung der

Tastkopf Loop nicht so stark ausgeprägt. Aber an dieser Stelle im

Oszilloskop zu messen ist auch nicht gerade als einfach zu

bezeichnen, was soll's es mussten zwei getrennte Strahlen in

das 7000er Gehäuse hineinpassen was sicherlich eine

Herausforderung war es trotzdem gut hinzubekommen.

Die Hochspannung kommt direkt aus den Netzteil in dem der HV Multiplier untergebracht ist.

Die Einstellung der Z-Axis Response hat sich auch beim Beam 2 gelohnt,

der Überschwinger wurde ziemlich glattgebügelt und die

Anstiegsgeschwindigkeit der Flanke konnte erhalten werden.

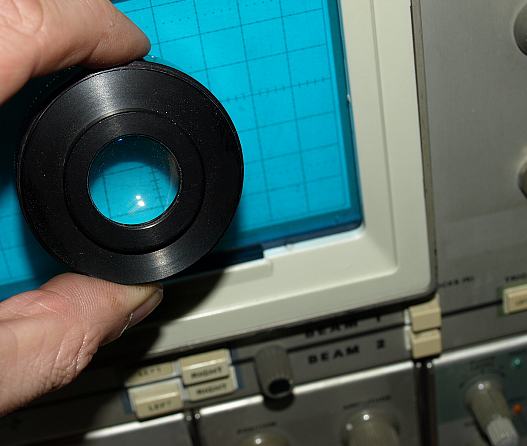

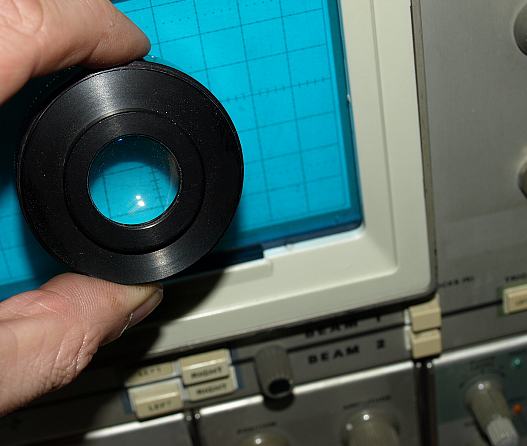

Bei der umfangreichen und

langwierigen Einstelllung der CRT Geometrie gibt es eine Anweisung bei

der ein Potentiometer so gestellt werden muss, dass ein scharfer,

kleiner möglichst runder Punktstrahl entsteht, eine Lupe ist

hierfür ein nettes Hilfsmittel um es noch etwas besser zu machen

als mit dem Auge alleine.

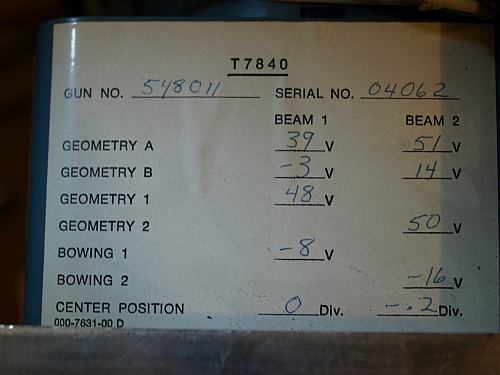

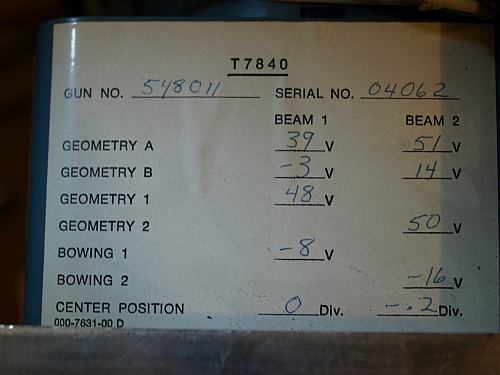

Kapitel B. Item 17B Adjust Beam 1 and Beam 2 CRT Centering.

Diese Angaben finden sich auf einem

Aufkleber auf der Oberseite der Kathodenstrahlröhre, es sind

Werkseinstellungen für die jeweilige verbaute individuelle

Röhre. In einem Arbeitsschritt müssen die Einstellungen der

Center Position kontrolliert und bei Bedarf wiederhergestellt

werden.

Kapitel B. Item 17B Adjust Beam 1 and Beam 2 CRT Centering.

Bei korrekter Einstellung soll hier z.B. der Beam 2 um -0.2 Divisions von der Center Linie abweichen.

Kapitel C. Calibrator and Output Signal

Es gibt sehr viele Möglichkeiten

die Amplitude und die Frequenz des eingebauten 1kHz Kalibrators

einzustellen, für die Einstellung der Frequenz ist hier ein

7D15 Einschub im rechten Horizontal Cpmpartment eingesetzt, natürlich ist jeder genaue Frequenzähler geeignet.

Kapitel C. Calibrator and Output Signal

Nun stimmt alles, Amplitude und Frequenz. Die Prozedur für die

Amplitudenkalibration steht auch im Manual genau beschrieben.

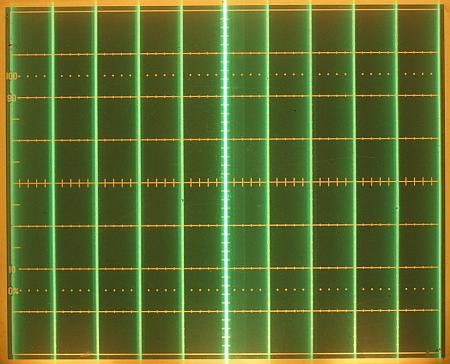

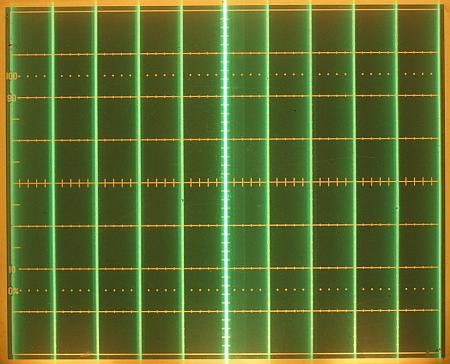

Kapitel E. Horizontal System

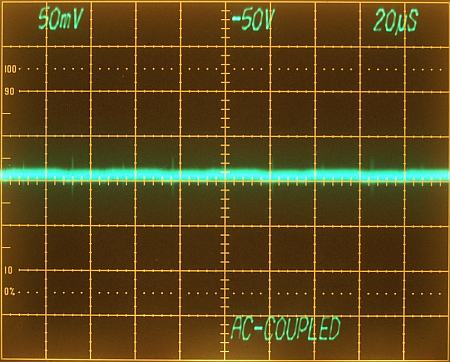

2. Adjust Beam 1 Horizontal Amplifier Gain (R4820)

Für diese Einstellung ist eine

Calibration Fixture

ein unentbehrliches Hlfsmittel. Mit diesem Stepgenerator

mit genauer, konstanter Stufung der Amplitude entsteht bei

entsprechender Triggerung des Oszilloskope dieses Streifenmuster. Der

Gain Potentiometer R4820 des Horizontalverstärkers muss so

eingestellt werden, das jede Stepamplitude exakt auf der jeweiligen

Division liegt. Macht man diese Einstellung bei all seinen 7000er

Mainframe korrekt und gleich hat dies den Vorteil, dass man beliebig

die Zeitbasen untereinander austauschen kann, der Horizontal Gain

stimmt dann bei jeder Zeitbasis egal in welches Mainframe sie gerade

eingesteckt wurde. Das Drehen am Cal Sweep Potentiometer an der Plug-In

Vorderseite wird so nur noch selten erforderlich.

Kapitel G. Vertical System

Einer der beiden Vertikal

Verstärker, der Vertikalverstärker ist das Herz der

Leistungsfähigkeit des gesamten Oszilloskopes, er muss innerhalb

kürzester Zeit die höchsten Auslenkungen hinbekommen und

dabei noch die Kapazität der CRT Ablenkplatten treiben. Auch die

Anforderungen an die Linearität der Auslenkung und vor allem am

Frequenzgang sind enorm.

Kapitel G. Vertical System

Für jeden Beam gibt es ein

Potentiometer, an dem sich der Gain des Vertikalverstärkers wieder

genau so exakt einstellen läßt, dass der konstante

Stufengenerator der

Calibration Fixture sich bestmöglich mit dem vertikalen Raster überdeckt.

Reinigung des Oszilloskop

Eine Reinigung nach der

Neukalibrierung des Oszilloskop ist eine Ehrensache, die besonderen

Spaß macht, einfach aus Freude weil das Gerät besonders gut läuft.

Putzen vor der Reparatur tue ich selten, da es doppelt frustierend

wäre, erst die Zeit für eine Reinigung zu investieren und danach noch

erfolglose Reparatur, zu viel des Bösen.

Isopropanol eignet sich gut zur Reinigung, Die waagrecht verbaute Low

Voltage Leiterplatte ist meist arg staubig, sie aber extra nochmal

wegen der Reinigung auszubauen hatte ich keine Lust für.

Die Reinigungswerkzeuge, Isopropanol, Kontaktspray und Reiniger,

Polierwatte für die nicht eloxierten Metallteile und Silkonöl

zur Pflege und Schmierung von bewegten Kunststoffteilen.

Das Reinigen der Rillen in den

Knöpfen mit Isopropanol ist eine der Standardarbeiten die für

eine gute Optik sehr viel bringen und ist besonders dann angesagt wenn

man das Gerät frisch aus dem Feld bekommen hat. Der obere Knopf

ist gereinigt, der untere noch im Anlieferungszustand, schon ein

Unterschied? Hinterher ist eine leichte Schutschicht mit Silikonöl

nicht verkehrt, frischer Staub läßt sich wieder leicht

abwischen und setzt sich nicht fest. Der Dreck anderer Leute an den

Fingern muss nicht unbedingt sein.

Die uneloxierten Metallteile lassen sich beliebig nach Wunsch polieren.

Leider und das ist sehr schade gibt es kaum alte Oszilloskope ohne

irgendwelche Kratzer oder Schrammen an der Front und den Rändern.

Ist halt typisch, viele Bediener scherten sich ein Dreck um solche

Dinge, es gehörte ja nicht ihnen, während am Wochenende jeder

auch noch so kleine Kratzer am Auto auspoliert worden ist.

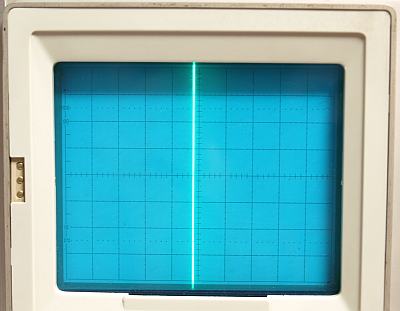

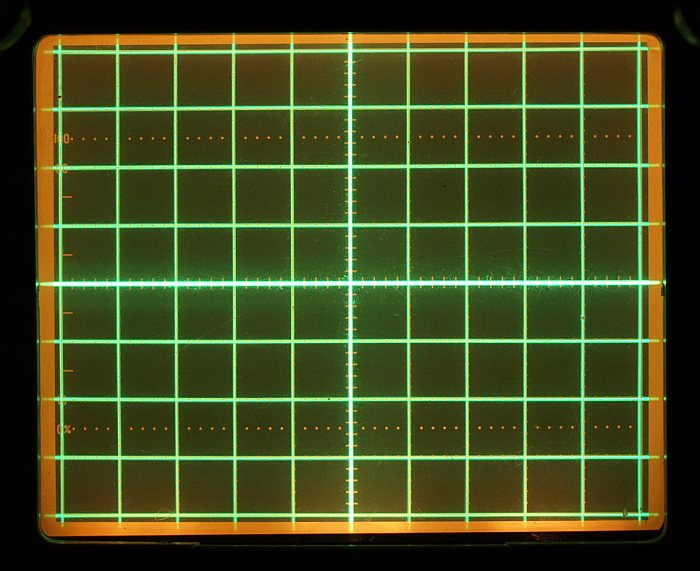

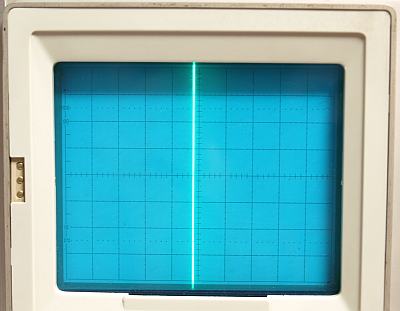

Noch ein paar Fotos

Wer zwei

Calibration Fixture

einschiebt, kann mit diesen Einstellungen komplett das CRT Raster

abdecken. Hier bedient Beam 1 die waagrechten Rasterlinien und Beam 2

die senkrechten Rasterlinien. Durch Umschalten der beiden Strahlen,

läßt sich das auch umkehren, so dass mit dem Drücken

von nur wenigen Tasten die gesamte Geometrie beider Strahlen sehr

schnell beurteilt werden kann. So eine Calibration Fixture ist ein

feines Hilfsmittel.

Mit diesem Ergebnis der Kalibration

kann man sehr zufrieden sein, die erreichte Geometrie stimmt wunderbar

und exakt, sieht man einmal von der minimalen Abweichung der 9.

senkrechten Linie ab. Der Horiziontal Gain könnte noch ein

Stückchen weiter aufgedreht werden, ansonsten perfekt gelungen,

auch der Position Regler an der Calibration Fixture noch ein ganz

kleines Stück nach rechts drehen, dann passt es. Nach ein paar

Wochen Betrieb wird die Geometrie noch einmal fein nachgestellt.

Man sollte wissen nicht jedes Oszilloskop erreicht eine solch gezeigte

wunderbare Geometrie, da sind teilweise ordentliche Beulen oder

Tonneneffekte zu erkennen, insbesondere die Randbereiche leiden

oft stark Ohne eine Calibration Fixture ist die Darstellung auch

etwas schwierig, wobei man natürlich durch die Offsetverscheibung

mit dem geerdeten Eingang eines Amplifier Plug-In natürlich auch

schon sehr viel erkennen kann. Für die horizontole Kontrolle

bietet sich ein steilflankiges Rechteck oder ein Pulse Generator an.

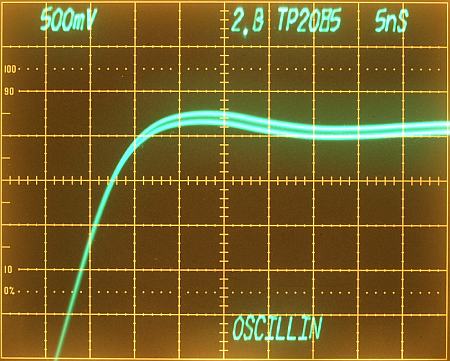

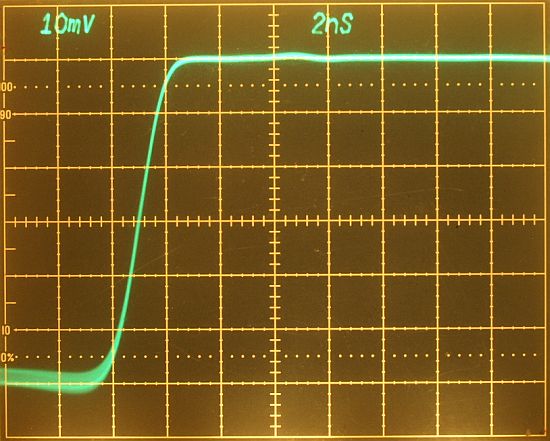

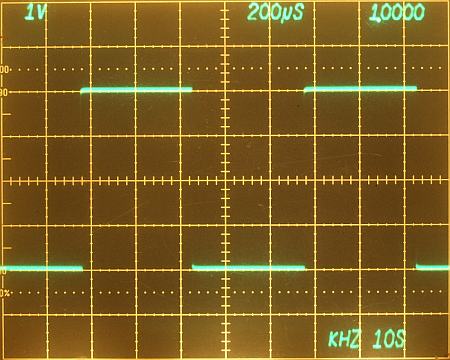

Das hier ist die Sprungantwort eines

7A26

Verstärkers, der auf diesem Oszilloskop so lange kompensiert

wurde, bis sein Einschwingvorgang bestmöglich aussah. An der

kleinen Welle wird noch gearbeitet. Signalquelle war ein

PG506.

Es ist noch möglich ihn ca. 200 Picosekunden schneller

einschwingen zu lassen, der Preis hierfür wäre allerdings ein

zu heftiges Overshooting, meine Wahl war der flachere

Einschwingvorgang. Die spezifierte Rise Time für diese Kombination

aus Mainframe und Plug-In liegt bei 2.2ns, die gemessene hier bei 2ns.

Ausblick:

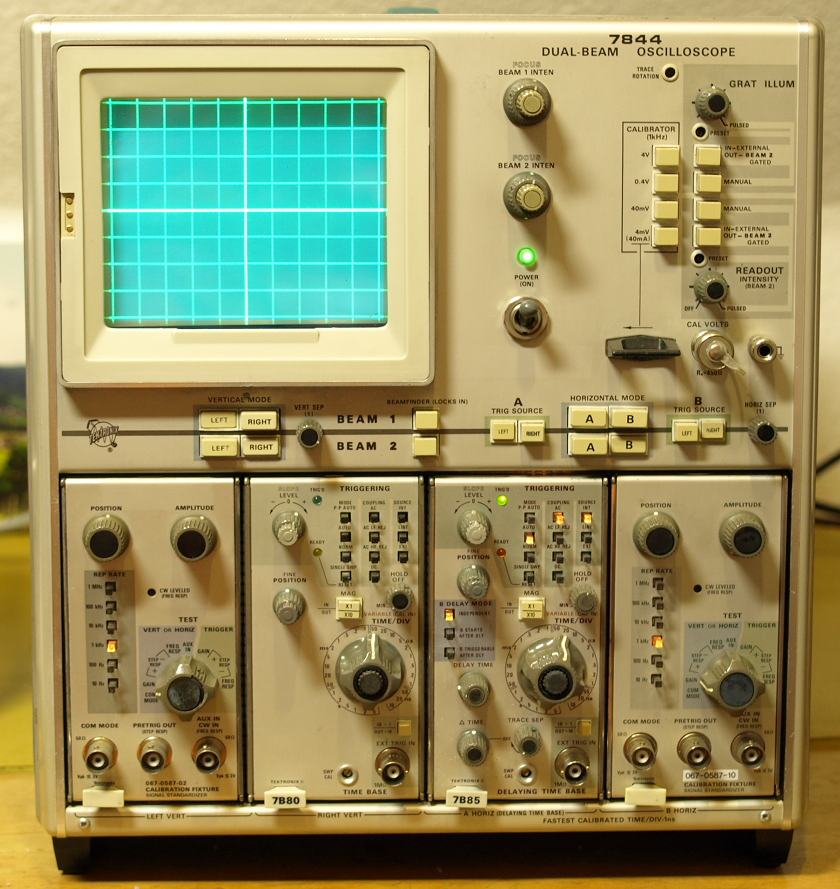

Bisher war meistens ein 7904 in meinen Anwendungen das am

häufigsten genutzte Gerät. Dieses 7844 könnte sich

durchaus zu meinem Arbeits Oszilloskop Nr. 1 entwicklen, nicht nur

wegen der Geometrie (die stimmt bei einem gut eingestellten 7904 auch)

sondern hauptsächlich wegen den wunderbaren Eigenschaften mit zwei

Strahlen arbeiten zu können auch die Haptik in der Bedienung hat

einen positiv erlebten Charakter.

Es ist einfach eine elegante Angelegenheit mit zwei unabhängigen

Strahlsystemen zu arbeiten, einfach die Helligkeit des

ungewünschten Beam stellen - weg oder da - geht ganz schnell und

einfach. Bei einer alternierende Darstellung von zwei Strahlen mit

1ms/DIV beginnt ein Dual Trace Oscilloscope schon zu flackern,

beim Dual Beam herrscht da noch Ruhe im Strahl.

Manchmal stört die Einblendung des Read Out bei einem Dual Trace

oder gelegentlich ein Flackern oder Strichlein im Trace, beim Dual Beam

wieder Gelassenheit pur, Arbeiten auf Beam 1 und der Read Out

vergnügt sich ganz alleinig nur auf dem Beam 2.

Von der Möglichkeit gleichzeitig z.B. 1ns/DIV und z.B. 50ms/DIV

darstellen zu können ganz zu schweigen; dabei sogar noch

unabhängig voneinander triggerbar zu sein ist schon gehobener

Analog Luxus, da stört mich die geringere Bandbreite von 400 MHz

verglichen zu den 500 MHz eines 7904 für die meisten Anwendungen

so gut wie gar nicht.

Manche Elektroniker haben Recht wenn sie sagen, es gibt wenig

Anwendungen, die nur mit einem Dual Beam erledigt werden können,

da mit einem geschickt genutzten Dual Trace auch nahezu alles gemacht

werden kann und daher den Nutzen nicht so recht sehen. Kann denen nur

die Empfehlung geben, bei einer sich bietenden Gelegenheit einmal

mit einem Dual Beam zu arbeiten.

Wie mit vielem im Leben, die Würze der Abwechslung und der

Spaßfaktor im Leben zählen auch. Wer die Tasten "ALT" und

"CHOP" auf den Mond schießen möchte ist bei einem Dual

Beam wie dem 7844 bestens aufgehoben.